Изучайте новый метод для обработки дерева — жидкое дерево, и создайте уникальные предметы своими руками. А еще, вы узнаете о производстве OSB плит в домашних условиях. Доступные и интересные способы для тех, кто любит рукоделие и хочет научиться новому.

OSB — ОСП плита 9мм влагостойкая

OSB-3 Louisiana

Плита OSB-3 Louisiana обладает высокими механическими свойствами. Текстура плиты ОСБ крупная. Плита ОСБ-3 применяется в строительстве: внутренней отделке помещений. Наши цены на ОСБ ниже чем цены на строительных рынках и в ЛЕРУА МЕРЛЕН (Lerua Merlen).

| Наименование | Размер, мм | Площадь листа, м2 | Вес, кг/лист | Плотность, кг/м3 | Цена за м2, руб. |

| OSB — 3, Louisiana Pacific, 9 мм, 2440×1220 | 2440х1220 | 2,977 | 18,6 | 660 | Цена по запросу |

OSB-3 Kronospan

Плиты OSB-3 Kronospan — это высокое немецкое качество. Панели ОСБ имеют большой выбор форматов листа. Эти плиты OSB подходят к соотношению цены и качества.

| Наименование | Размер, мм | Площадь листа, м2 | Вес, кг/лист | Цена за лист, руб. | Цена за м2, руб. |

| OSB — 3, Kronospan, 9 мм, 1250*2500 | 1250х2500 | 3.125 | 16 | 550,00 | 176,00 |

| OSB — 3, Kronospan, 12 мм, 1250*2500 | 1250х2500 | 3.125 | 21 | 726,00 | 232,32 |

| OSB — 3, Kronospan, 12 мм, 1220×2440 Новинка! | 1220×2440 | 2.97 | — | 710,00 | 239,00 |

OSB-3 Langboard

Текстура этип плит крупная, чем выделяется данная плита. Высокая прочность, при сравнительно больших размерах. Цвет текстуры светлый. Применяется для отделочных работ.

| Наименование | Размер, мм | Площадь листа, м2 | Вес кг/лист | Цена за лист, руб. | Цена за м2, руб. |

| OSB — 3, Langboard, 9 мм, 2440×1220 | 2440×1220 | 2,977 | 17 | 529,00 | 178,00 |

Преимущества стройматериала

Перпендикулярность направления волокон стружки в разных слоях при однородной ориентации в каждом из них обеспечивают ОСБ-плитам прочность, в два с половиной раза большую, чем у ДСП. Наглядным подтверждением этого является сейсмостойкость домов, построенных по американской технологии с обшивкой их несущих конструкций такими плитами. Во время землетрясений в Калифорнии и Японии они выстояли, тогда как кирпичные постройки частично разрушились.

Не являясь натуральной древесиной, этот стройматериал сохраняет ее цвет и красивую структуру. При этом он избавлен от ее типовых недостатков – влагопоглощения, расслоения и коробления, растрескивания, выпавших сучков и др.

Ниже приведены (по сравнению с традиционными пиломатериалами и фанерой) основные для такого материала, как ОСБ-плита, характеристики и преимущества:

• одинаковость их физико-механические свойств по всему объему при слабой зависимости от влажности;

• влагостойкость: после суточного намокания в воде набухание материала не превышает 10-12% при сохранении плитой целостности и прочности;

• ОСБ-плиты легко режутся и сверлятся, их можно клеить и окрашивать любыми предназначенными для дерева красками;

• способность к удержанию на 25 % выше, чем у фанеры и ДСП;

• небольшой вес постройки из ОСБ-плит, делающий ненужным подведение массивного фундамента, применение грузоподъемных машин и механизмов, что весьма ощутимо уменьшает себестоимость постройки;

• экологическая и гигиеническая безопасность материала;

• устойчивость к порче насекомыми;

• меньшая стоимость по сравнению с натуральной древесиной и фанерой.

На что влияет объем производимой продукции

Чем выше объем производимой продукции, тем больше общая выручка от ее продажи.

Чем выше объем производимой продукции, тем больше общая выручка от ее продажи.

Кроме того, увеличение объема производимой продукции связано с автоматизацией производства и снижением доли низкоквалифицированного ручного труда, что приводит к снижению затрат на произведение товара в долгосрочной перспективе.

Именно поэтому предприятия с максимальным объемом производимой продукции могут снижать стоимость готового товара, что делает их продукцию более привлекательной для покупателей.

Кроме того, снижение доли низкоквалифицированного ручного труда приводит к увеличению качества готовой продукции, что вместе со снижением цены делает товар еще более востребованным.

Процесс переработки опилок

Современная технология переработки древесных опилок с последующим производством топливной продукции состоит из нескольких последовательных этапов:

- дробление исходного сырья;

- тщательная просушка опилок;

- удаление всех посторонних примесей;

- увлажнение опилок до уровня 12%;

- прессование;

- охлаждение и последующая просушка;

- упаковка готовой продукции в соответствующую тару.

Необходимое оборудование для данного вида бизнеса включает в себя:

- специальные дробильные машины;

- ленточные или барабанные сушильные машины;

- молотковые мельницы;

- шнековые смесители;

- прессовальный агрегат с цилиндрической или плоской матрицей.

Изготовление брикетов – это еще одно широко распространенное производство из опилок.

Изготовление брикетов – это еще одно широко распространенное производство из опилок.

Данный процесс можно успешно организовать в домашних условиях с минимальным количеством оборудования.

Помимо опилок, топливные брикеты могут в своем составе содержать древесные щепки и стружку, а также угольную пыль и глину.

Процесс изготовления этого альтернативного топлива является таким:

- исходное сырье – опилки, пыль от угля, солома, древесная стружка и щепки – в измельченном состоянии засыпается в подходящую емкость;

- далее добавляется глина;

- после этого полученная смесь заливается таким количеством воды, которого будет достаточно для удобной и простой лепки;

- затем смесь помещается в заранее заготовленные формочки;

- на следующем этапе осуществляется прессование полученных изделий и тщательное их высушивание.

Сравнение поддонов из различных материалов

Основное преимущество поддонов и паллет из опилок в их невысокой цене при аналогичных технических характеристиках, таких как срок службы и грузоподъемность.

По сравнению с деревянной тарой изделия из опилок обладают большей огнеустойчивостью и тяжелей разгораются, а также быстро тухнут без воздействия высокой температуры и открытого огня.

Составные поддоны, благодаря большей прочности материала, из которого сделаны бобышки, гораздо реже выпускают наружу шляпки гвоздей, поэтому перевозка любых товаров на них более безопасна.

Поддоны в форме штампованных плит полностью лишены этого недостатка, ведь они состоят из одной детали сложной формы и в них нет никаких гвоздей.

Оборудование для производства

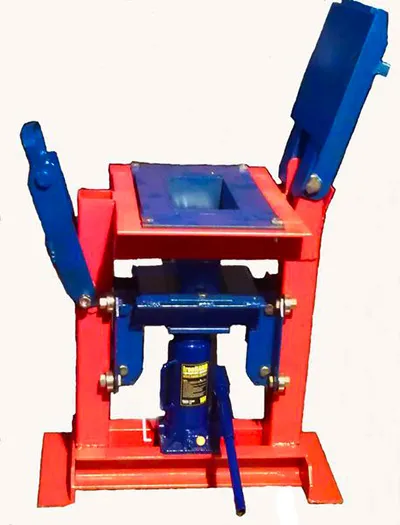

Простой винтовой пресс

Простой винтовой пресс

Простейший пресс для изготовления топливных брикетов, сделанный своими руками, имеет винтовой ручной привод. Формовочная емкость с перфорацией наполняется смесью и устанавливается под станину, давление создается за счет закручивания винта. Конструкция очень проста и подробно рассказывать о ней нет смысла, достаточно посмотреть на рисунок.

Подобные винтовые станки для прессования брикет из опилок не слишком популярны в силу низкой производительности. Слишком уж много уходит времени на загрузку емкости, закручивание винта и извлечение готового изделия. Куда быстрее и проще выдавливать «кирпичики» на самодельном прессе с длинным рычагом и механизмом выталкивания брикеты наружу. Для ускорения процесса к станине можно приварить 2 формы вместо одной.

Ручной станок на 2 формы

Ручной станок на 2 формы

Некоторые мастера-умельцы могут похвастать и более совершенным механизированным оборудованием. И правда, ручной станок можно усовершенствовать и повысить производительность брикет, установив вместо ручного привода гидравлический домкрат. Чтобы собрать такой агрегат, придется немало повозиться, зато и результат получится куда лучше.

Станок с гидравлическим домкратом

Станок с гидравлическим домкратом

Примечание. Даже используя гидравлический домкрат в самодельном прессе, создать давление хотя бы 300 Бар все равно не удастся. Поэтому воспроизвести заводскую технологию без добавления воды и связующих все равно не получится.

Невзирая на большие трудности с изготовлением деталей, кое-кому из мастеров удалось собрать шнековый пресс и получить брикеты довольно приличного качества. Об этом свидетельствуют отзывы таких людей на форумах. Но все они отмечают большие затраты на производство деталей шнека и корпуса из стали высокого качества. Опять же, без электрического привода здесь не обойтись, при самом скромном подсчете требуется двигатель мощностью не менее 7 кВт.

Что можно сделать из опилок в домашних условиях

Древесным отходам можно найти отличное применение в домашних условиях. Опилки можно применять при укладке паркета, заделывая щели между досками. Для этого готовится густая паста, которой заполняются нужные места, а после высыхания пол шлифуется.

Пятое место — опилки как утеплитель. С помощью отходов деревообработки можно правильно утеплить или даже обогреть дом. Очень удобно утеплять чердачные перекрытия или пол первого этажа.

Материал можно также применять для утепления стен, но по теплоизоляционным свойствам опилки будут уступать пенопласту и минеральной вате.

На шестое место я решил поставить самодельное топливо. В домашних условиях можно изготовить только топливные брикеты.

Всего существует два способа изготовления топлива. Можно использовать шнековый пресс, который можно купить в готовом виде. Тогда технология создания брикет почти не отличается от производственной, а материал, сделанный своими руками, дает много энергии при сгорании. Но здесь нужно вложить много денежных средств.

Второй и более дешевый способ изготовления топлива — смешать опилки с глиной. В качестве пресса используется ручной станок, о котором я рассказывал раньше. Такие брикеты горят хуже заводских, тем не менее нашли распространение среди домовладельцев.

Седьмой способ — изготовление древесного угля из качественных брикет. Для того, чтобы получить конечный результат, материал нужно выжигать в специальных приспособлениях, затем остывшее топливо можно упаковывать в мешки.

Штукатурка опилками

Штукатурку из опилок также называют теплой. С ее помощью можно утеплять откосы оконных и дверных блоков, отделывать внутренние стены, а также фасады. Кроме того, теплая штукатурка хорошо изолирует шумы. Вам понадобится бумажная масса (например, измельченные старые газеты), цемент и опилки. Ингредиенты смешиваются в соотношении 2:1:3 и разбавляются водой, после чего снова тщательно перемешиваются.

Производство ОСБ плиты

90 % ее объема составляет натуральная, в основном сосновая, древесина, хотя используются и клен, тополь, осина, различные виды березы. После ошкуривания бревен их измельчают до получения плоской стружки прямоугольной формы с типовыми размерами 150х40х0,6 мм, которую укладывают в форму в несколько слоев. В типовой трехслойной плите стружка в наружных слоях ориентируется вдоль длины плиты, а во внутреннем слое – перпендикулярно к ее длине. Высокие для такого материала, как ОСБ плита, характеристики достигаются благодаря тому, что волокна древесины в выровненных в одном направлении и сцепленных между собой плоских стружках придают конструкции прочность натурального дерева.

После укладки слоев их пропитывают синтетическими смолами с добавкой парафиновой эмульсии, придающими плите водостойкость, и прессуют при высокой температуре.

Калькулятор расчета пиломатериалов

| Размеры | |

| Ширина, мм. | |

| Толщина, мм. | |

| Длина, мм. | |

| Исходные данные для расчета | |

| Количество в штуках | |

| Количество в кубических метрах | |

| Стоимость 1 кубического метра | |

Покупать OSB стоит лишь у производителей, чья продукция соответствует строжайшим европейским нормам, пусть это и обойдется дороже. Особенно хорошо зарекомендовали себя плиты американских и канадских изготовителей (Америка является родиной OSB и строительство из этого материала там широко распространено) Norbord, Arbeс, Grant, Georgia Pacific, Ainsworth, немецкого Glunz и австрийских Egger и Kronospan.

Продукция российских производителей тоже постепенно выходит на достойный уровень, но изучать сертификаты, происхождение смол и прочие подробности – обязательно. OSB китайского происхождения сочетает низкую цену с таким же качеством, так как чаще всего изготавливается из низкосортной древесины и сомнительных смол, ее можно использовать, разве что, для вспомогательных работ на открытом воздухе.

Технология изготовления

Все виды поддонов и паллет из опилок изготавливают по одной технологии:

- опилки просушивают, доводя влажность до 8–10 %;

- высушенные опилки смешивают с клеем;

- заполняют этим составом формы;

- прессуют и нагревают;

- окрашивают в нужный цвет.

Просушивание необходимо для того, чтобы опилки сжались до минимального размера и приобрели максимальную прочность.

Ведь чем больше влаги в древесине, тем больше ее размер.

Кроме того, наполненные водой опилки размягчаются, что негативно влияет на жесткость и прочность готового изделия.

Оптимальная влажность составляет 8%.

Чтобы довести отходы распиливания древесины до этого состояния, их помещают в различные сушильные агрегаты, о которых мы рассказывали в этой статье.

Просушенный материал смешивают с различными клеями до образования однородной массы. В качестве клея используют множество различных натуральных и синтетических веществ.

Если производитель нацелен на максимальную прибыль, пусть даже в ущерб безопасности его продукции, то будет применять дешевые смолы, которые выделяют формальдегид.

Этот газ является не только высокотоксичным отравляющим веществом, но и канцерогеном, то есть может вызвать появление раковых опухолей.

Несмотря на то, что даже качественный клей содержит это вещество, разница в количестве и возможности свободного испарения формальдегида.

Допуски по содержанию ядовитых веществ для транспортных материалов гораздо выше, чем для продукции, которая идет на изготовление мебели, поэтому в качестве вяжущего вещества используют тот же клей, что применяют при производстве ДСП (древесностружечных плит).

После смешивания клея и опилок готовую массу загружают в матрицы или специальные агрегаты, которые придают материалу необходимую форму. Плиты делают с помощью прессов, которые вдавливают пуансон в матрицу, благодаря чему плита обретает нужную форму.

Ребра жесткости на ней позволяют экономить материал без потери прочности, благодаря чему снижается стоимость изделия.

Одновременно с прессованием массу в матрице подвергают нагреву, ускоряющему полимеризацию клея.

Таким же образом изготавливают и доски, поэтому единственное отличие в форме матрицы и пуансона.

Бобышки поддонов, они же шайбы или шашки, делают из бруса, нарезая его на куски необходимой длины.

Это позволяет снизить затраты на оборудование, ведь не придется покупать еще один пресс с комплектом матриц и пуансонов.

Нарезанные из бруса бобышки обладают теми же характеристиками, что и изготовленные прессованием в матрицах, и заметно превосходят детали, изготовленные из цельной древесины или полноразмерных отходов.

Для изготовления бруса используют другой тип пресса, в нем шнек подает готовую массу к калиброванному отверстию.

Благодаря избыточной производительности шнека, поступление готовой массы гораздо больше пропускной способности калиброванного отверстия, что и приводит к увеличению давления.

После этого брус проходит по каналу такой же формы и размера, что и калиброванное отверстие, стенки которого нагреты до температуры 140–160 градусов. Это ускоряет полимеризацию клея и делает брус более прочным.

Технология производства одинакова для любого типа изделий.

Разница лишь в способе подачи смеси и форме матрицы/пуансона, которые используют на последнем этапе (для придания продукции необходимой формы).

Мы подготовили несколько ссылок на сайты, где производители предлагают полный комплект оборудования, необходимого для производства этих изделий из опилок, а также краткое описание данного технологического цикла:

- Пресс для производства шашек.

- Линия для производства бобышек.

- .

Сферы применения

1. Обшивка ОСБ-плитами несущих конструкций. Строительство частных и малоэтажных домов с обшивкой стен данным стройматериалом ускоряется и удешевляется. При этом плиты могут покрываться любыми облицовочными материалами.

2. Прочность и влагоустойчивость позволяет использовать материал в качестве мелкощитовой опалубки для нескольких десятков циклов.

3. Основа для кровли. ИЗ ОСБ-плит выполняют обрешетку кровельных «пирогов» под шифер, профнастил, натуральную или металлочерепицу. Высокое звукопоглощение этого материала сочетается с высокой стойкостью к ветровым и снеговым нагрузкам.

4. Черновой пол. Плиты могут сплошным настилом укладываться на слой гидроизоляции поверх стяжки или на деревянные лаги. Поверх них укладывается напольная доска, линолеум, ковролин.

5. Напольное покрытие. Уложенные на лаги плиты окрашивают в несколько слоев и лакируют.

6. Изготовление прочной упаковки: ящиков, коробов, контейнеров и т.д.

Технические характеристики и области применения

- Плотность плит ОСП составляет от 640 до 700 кг/м3.

- Коэффициент набухания от 10 до 22% (испытывается замачиванием водой в течение 24 часов).

- Прочность на изгиб. По европейскому стандарту EN 310 она составляет 20 и 10 Ньютон на 1 мм2 (продольный и поперечный изгиб соответственно).

- Механическая удерживающая способность данного материала не имеет точного цифрового выражения, но оценивается специалистами как очень высокая. Шурупы и гвозди такая плита держит надежно.

- Окрашиваемость и склеиваемость. Плиты хорошо воспринимают лакокрасочные и клеевые составы, что позволяет в широких пределах варьировать их внешний вид.

- Технологичность. Данный материал можно пилить, резать, сверлить, прибивать и шлифовать. Большая площадь обеспечивает плитам простой и оперативный монтаж.

- Пожарная безопасность. Плиты из ориентированной стружки относятся к группе горючести Г4. Это значит, что они весьма пожароопасны. Для снижения горючести до приемлемого в жилищном строительстве уровня (Г2-Г1) их обрабатывают огнезащитными составами.

Области, в которых нашла применение OSB плита, весьма многочисленны:

- обшивка стен каркасных домов;

- СИП-панели;

- основание под кровельную битумную черепицу;

- подшивка потолков, основа для монтажа напольных покрытий;

- обшивка деревянных лестниц;

- опалубочные щитовые конструкции;

- стеллажи и стенды;

- ограждения строительных площадок.

Конструкция котла на опилках

Наибольшее распространение древесные опилки получили в водяных отопительных системах. Имеется в виду, что они служат топливом для водогрейных котлов и печей с водяной рубашкой.

В классическом исполнении отопительный котел на опилках представлен следующими элементами:

В самом низу корпуса расположена колосниковая часть, которая является местом для размещения колосников и емкости, в которую поступает образующаяся в процессе горения зола. Встречаются и такие модели, у которых к колосниковой части прикреплен автомат подачи топлива.

Важно! Хотя преобладающее количество котлов для отопления частного дома используют в качестве топлива рассыпные опилки, все же встречаются такие модели, в которые поступают брикеты взамен уже прогоревших. . Над колосниками выделено место под топку, где и сжигаются опилки

Чтобы топливо горело равномерно, в топке предусматривают отверстия или размещают специальный нагнетатель воздуха. Топка изготавливается со стенками, обладающими достаточной толщиной и прочностью, тем самым это исключает ее прогары и не позволяет уходить теплу.

Над колосниками выделено место под топку, где и сжигаются опилки. Чтобы топливо горело равномерно, в топке предусматривают отверстия или размещают специальный нагнетатель воздуха. Топка изготавливается со стенками, обладающими достаточной толщиной и прочностью, тем самым это исключает ее прогары и не позволяет уходить теплу.

Над топкой отведено место под теплообменник. Именно сюда направляется раскаленный газ, доводит температуру водяной рубашки до необходимого уровня, после чего покидает модуль через дымоход.

Выпускаемые сегодня водонагреватели, использующие для работы древесные отходы, предусматривают систему автоматизации. Благодаря ей удается поддерживать на постоянном уровне температуру воды в теплообменном баке, ограничивать доступ кислорода в топку или сокращать количество подаваемых опилок, что приводит к замедлению горения. У подобных моделей имеется собственное название — «устройства длительного горения».

Закупаем оборудование

Разумеется, для переработки требуется:

- оборудование;

- электричество;

- помещение;

- склады для хранения сырья и готовой продукции.

Оборудование для производства брикетов и топливных гранул на рынке имеется в достаточном разнообразии, как от зарубежных, так и от отечественных заводов. При равном качестве, российское оборудование стоит несколько дешевле.

В комплект поставки оборудования входит:

- щепорез (машина для измельчения сырья), от 180 тыс. руб до 2,3 млн. руб.;

- гранулятор. Стоимость от 50 тыс. руб. до 2, 1 млн. руб. Цена за модель гранулятора ОГМ-1,5 около 1 млн. руб.;

- сушилка. Разброс цен колеблется от 150 тыс. руб. до 2, 5 млн. руб.;

- упаковочный станок. Цена – от 80 тыс. руб. до 2 млн. руб.

В целом, оборудование для изготовления, например, пеллет может представлять собой промышленную линию или мини-гранулятор.

Рекомендуем также к ознакомлению другие статьи по переработке отходов: переработка мусора как вид бизнеса, небольшие обзоры оборудования для переработки мусора и статью об утилизации ПЭТ

Рекомендуем также к ознакомлению другие статьи по переработке отходов: переработка мусора как вид бизнеса, небольшие обзоры оборудования для переработки мусора и статью об утилизации ПЭТ

Примерная стоимость:

- промышленная линия, которая производит 1 тонну/час стоит около 132 тыс. долл.;

- мощностью 2 тонны/час обойдется в 196 тыс. долл.;

- цена линии на 4,5 тонны/час около 408 тыс. долл.

Цена за готовую линию, обеспечивающую производительность в 300 кг продукта за час, составляет сумму около 1 млн. руб. В том же случае, если имеется помещение (собственная загородная территория) и сырье (деревянные отходы по минимальной цене или бесплатно за самовывоз), то инвестиции, с учетом организационных моментов, составят немногим более 1 млн. руб.

Преимущества и недостатки различных способов переработки

Любой из владельцев деревообрабатывающего предприятия или пилорамы хочет избавиться от опилок с максимальной выгодой, однако бывают ситуации, когда речь идет уже не о прибыли, а о минимизации расходов на утилизацию этих отходов.

Наиболее выгодна переработка, но все упирается в сложности реализации готового товара и высокую стоимость оборудования.

Чтобы вывозить опилки на свалку, необходимо получать разрешение Росприроднадзора (РПН), покупать квоты, а это все немалые траты.

Ведь размер оплаты зависит от объема материала, вывозимого на полигон. Закапывать опилки в землю можно, если речь идет о какой-то небольшой партии, но когда ежемесячно получают десятки или сотни кубометров отходов, то их уже невозможно закопать.

Кроме того, велика вероятность, что закапывание больших объемов опилок в землю вызовет интерес чиновников РПН, которые сразу же начнут выписывать штрафы, ведь такие работы нужно согласовывать с ними.

Отходы распиловки древесины можно , однако при этом нужно заключать с ними договор о безвозмездной передаче материальных активов.

В противном случае могут возникнуть вопросы у налоговой инспекции.

Такой договор может быть заключен в простой письменной форме.

Отходы распиловки древесины можно продавать в любых объемах, если найдутся покупатели, однако с ними тоже нужно заключать официальный договор и выписывать квитанцию, в противном случае возникнут вопросы у налоговой инспекции. Такая же ситуация и со сдачей отходов на перерабатывающие предприятия.

Очень востребованной может оказаться продажа опилок в мешках с доставкой, даже если вы не заработаете на этом, то сможете избавиться от части скопившихся отходов. Магазины берут такой товар на реализацию по невысокой цене и продают в качестве наполнителя кошачьих туалетов.

Для такой продажи тоже потребуется заключать договор с магазином, а также прикладывать квитанции, подтверждающие оплату товара магазином. Минус этого метода в больших транспортных расходах и невозможности пристроить большие объемы материала. Ведь даже сети гипермаркетов смогут брать в месяц лишь несколько десятков кубометров такого материала.

Проще всего использовать опилки для отопления своих же помещений зимой – для такого способа утилизации не требуется никаких документов.

Однако даже в этом случае не обойтись без бюрократии, ведь в процессе сгорания древесины образуются сажа и зола, которые тоже нужно как-то утилизировать. Иначе возникают вопросы у РПН и пожарного департамента. Ведь по их логике сажу и золу просто выкидывают на свалку, не платя за это утилизационный сбор.

Кроме того, в случае пожара на свалке или любой ближайшей площадке для складирования мусора под подозрением будут предприятия, производящие золу или сажу, но отказавшиеся от заключения договора на их утилизацию.

Такая же ситуация и с выработкой пиролизного газа: разрешений на сам процесс и использование газа на территории предприятия не требуется, однако все равно нужно заключить договор на утилизацию сажи и угля.

Бывают ситуации, когда опилки долго лежат и начинают преть, в результате чего целлюлоза распадается на углекислый газ и различные сахара.

Избавиться от таких опилок сложно, ведь их никто не хочет брать даже бесплатно, поэтому проще всего закопать их в землю, получив на это разрешение РПН. Это обойдется дешевле покупки квот, необходимых для вывоза на полигон хранения твердых бытовых отходов.

Если же до ближайшего отделения РПН несколько сотен километров, то опилки можно закопать и без согласования с ними.

Мы подготовили ссылки на форумы, где обсуждают различные способы утилизации опилок:

- Форум лесной отрасли.

- Металлический форум.

- Мастеровой.

- Интеграл.

- .

Вафельные плиты прообраз ОСБ

До середины прошлого века были известны ДС- и ДВ-плиты. Первые из них производятся из древесной стружки (щепы) разной формы и крупности, получаемой на обычных щепо-рубочных машинах, вторые – из древесных волокон, образовавшихся после размола древесины.

Стружка (или щепа) для ДСП всегда получается путем разрезания древесины поперек ее волокон. Рассказывают, что изобретателю новой технологии пришла в голову мысль делать древесную стружку путем срезания её по длине ствола, чтобы она получалась тонкой и широкой, когда он затачивал точилкой карандаш. Для этого были модернизированы традиционные щепо-рубочные машины, применяемые для производства щепы для ДСП.

В результате возник прообраз ОСБ плит – так называемые вафельные, которые появились на рынке стройматериалов в середине 60-х годов прошлого века. Они обладали большей прочностью, чем ДСП, за счет применения однородной тонкой стружки с типовыми размерами 50 х 70 х 0,8 мм. Производилась она из древесины тех пород, которые ранее просто шли в отходы при массовой рубке леса (например, осины).

Отопление опилками

Рассказывая о применении древесных отходов в качестве горючего для отопительных систем, многим видится довольно легкий процесс: взять мешок, засыпать сырье в топку, поджечь и получить нужную температуру. Тем не менее, не стоит забывать, что не все опилки могут стать топливом

Основные параметры, которые нужно принять во внимание:

уровень влажности

плотность сырья.

От этих двух характеристик зависит эффективность работы котла. Исследования показали, что:

- мелкие невысушенные опилки из ленточной пилорамы имеют плотность примерно 250 кг/м3. Их расход на 1кВт мощности котла достигает примерно 0,5 кг в час, в процессе непрерывной работы

- пористая высушенная стружка от фрезерного станка отличается плотностью от 100 до 150 кг/м3. Расход такого материала составит 0,25 кг в час на 1кВт. Следовательно, для наиболее эффективной работы котла нужно приобретать наиболее сухое сырье, потому что его нужно намного меньше, чем влажного.

Однако, помните, что самым уязвимым местом всей системы отопления, построенной для применения сыпучих отходов деревообрабатывающего производства, является место для хранения топлива. Котел, имеющий мощность 25 кВт в не очень холодную зиму ежедневно нуждается примерно в половине кубометра опилок, поэтому понадобится регулярный подвоз топлива, либо довольно большой склад.

Вышеперечисленные советы касались только отопления с применением сыпучего сырья. Но ведь сегодня имеются технологии, позволяющие сделать топливо компактным, путем прессования стружки в небольшие брикеты.

Вышеперечисленные советы касались только отопления с применением сыпучего сырья. Но ведь сегодня имеются технологии, позволяющие сделать топливо компактным, путем прессования стружки в небольшие брикеты.

Прессованные дрова из опилок в процессе горения выделяют такое же количество энергии, как и цельная древесина равного объема. В тоже время стоимость подобных прессованных брусков существенно ниже, чем дров. Учитывая еще и легкость перевозки, такое топливо получается предпочтительнее использовать. Брикетирование чаще всего осуществляется на тех же предприятиях, которые занимаются утилизацией отходов деревообработки.

Невзирая на тот факт, что деревообрабатывающая отрасль, а также бизнес по переработке древесных отходов в России развит давно, ниша все еще не заполнена. Разработано множество методов по переработке опилок, щепы, коры и прочих отходов. Переработка опилок использует лишь 50% имеющегося сырья, а на территории Сибири еще меньше – 35%. Вместе с тем остатки лесосечения и лесопиления вообще не перерабатываются и не используются. При изготовлении мебели используется примерно 45% древесных отходов. Следовательно, начинать бизнес в этой области сегодня является выгодным вложением.

Таблица плотности щепы и опилок в зависимости от породы дерева

| Насыпная плотность свежеотгруженной технологической щепы | Насыпная плотность свежеотгруженных древесных опилок | |||

| Порода дерева | Плотность

(кг/м3) |

Предел

плотности (кг/м3) |

Плотность

(кг/м3) |

Предел

плотности (кг/м3) |

| Дуб | 292 | 248-371 | 227 | 193-288 |

| Акация | 277 | 234-288 | 215 | 182-225 |

| Граб | 273 | 266-286 | 213 | 207-223 |

| Ясень | 270 | 187-342 | 210 | 146-266 |

| Рябина (дерево) | 262 | 248-320 | 204 | 193-249 |

| Яблоня | 259 | 237-302 | 202 | 185-235 |

| Бук | 244 | 223-295 | 190 | 174-230 |

| Вяз | 238 | 202-295 | 185 | 157-230 |

| Лиственница | 239 | 194-239 | 186 | 151-186 |

| Клён | 236 | 205-248 | 183 | 160-193 |

| Берёза | 234 | 184-277 | 182 | 143-216 |

| Груша | 241 | 211-256 | 188 | 164-199 |

| Каштан | 234 | 216-259 | 182 | 168-202 |

| Кедр | 205 | 202-209 | 160 | 157-162 |

| Сосна | 187 | 112-274 | 146 | 87-213 |

| Липа | 184 | 158-288 | 143 | 123-224 |

| Ольха | 180 | 169-209 |

140 |

132-162 |

| Ива | 176 | 167-212 | 137 | 129-165 |

| Осина | 169 | 166-198 | 132 | 129-154 |

| Ель | 162 | 133-270 | 126 | 104-210 |

| Верба | 162 | 151-180 | 126 | 118-140 |

| Орех лесной | 155 | 151-162 | 120 | 118-126 |

| Орех грецкий | 202 | 176-212 | 157 | 137-165 |

| Тополь | 153 | 140-212 | 119 | 109-165 |

| Пихта | 148 | 126-216 | 115 | 98-168 |

Фанера

Многие считают, что из опилок также делают фанеру, которую используют для упаковки и транспортировки различных товаров.

На самом деле фанеру делают только из цельной древесины, луща ее на специальных станках, чтобы получить шпон. Затем этот шпон склеивают послойно, чтобы получить фанеру.

Готовый материал отличается очень высокой гибкостью и прочностью на скручивание, ведь в его основе лежат тонкие слои древесины, поэтому и стоимость готовой продукции гораздо выше, чем у любых материалов из опилок той же толщины и размера.

Вместо фанеры из опилок делают плиты сложной формы, которые эффективно заменяют большинство видов паллет и поддонов, но обходятся в 5–8 раз дешевле.

Благодаря сложному профилю и большому количеству ребер жесткости, прессованные плиты из опилок обладают хорошей грузоподъемностью и не уступают по этому параметру деревянной таре, а весят в несколько раз меньше.

Еще одно преимущество плит в том, что при складывании они входят одна в другую благодаря соответствию профилей верхней и нижней сторон друг другу. Такое же соответствие есть у картонных клеток для яиц, поэтому при укладывании их одна на другую они входят друг в друга.

Нередко под термином «фанера из опилок» подразумевают листы низкосортной ДСП, которую изготавливают их мелких древесных отходов.

Стоимость таких листов гораздо ниже, чем у фанеры аналогичных размеров и толщины.

Кроме того ДСП не выносят даже незначительных крутильных нагрузок, поэтому сравнивать их с фанерой некорректно.

Существует также ОСП (ориентированно-стружечная плита), которую тоже иногда называют фанерой из опилок, но и этот материал не имеет с фанерой ничего общего. Ведь по сути оба вида материала являются плитами (листами) из прессованных опилок и стружки, а также других древесных отходов.

Листы из прессованных опилок также используют для создания транспортной тары небольшой грузоподъемности и стоимости.

Для этого к листу ДСП или ОСП выбранного размера снизу прикручивают с помощью саморезов/шурупов или прибивают гвоздями необходимое количество бобышек.

Стоимость таких поддонов заметно выше, чем у штампованных плит, но они все равно обходятся дешевле полностью деревянной транспортной тары. Кроме того, подобная тара идеально подходит для перевозки большого количества грузов мелкого размера, которые просыпаются сквозь обычные поддоны и паллеты.

Проверенные производители и ориентировочные цены

Поскольку получить «липовый» сертификат на некачественную отечественную плиту производителю несложно, то мы советуем при покупке ориентироваться на продукцию проверенных брендов. В эту группу входят торговые марки Egger, Glunz, Kronospan- Bolderaja, Калевала.

Ориентировочные цены на материалы (конец 2015 года), выпускаемые этими известными производителями, составляют:

Kronospan-Bolderaja OSB-3 (класс эмиссии Е1) размер 2500*1250 мм — от 510 руб./лист (толщина 9 мм) до 1300 руб./лист (толщина 22 мм).

Немецкие плиты Glunz и Egger такого же размера и толщины существенно дороже – от 650 до 1800 рублей за 1 лист.

Средняя ценовая группа представлена российскими плитами Калевала OSB-3. Их можно приобрести по цене практически идентичной Кроношпану от 530 руб./лист (9 мм) до 1300 руб./лист (22 мм).

Напоследок традиционно отметим, что цены на материал могут существенно отличаться в зависимости от региона, а также от объема закупаемой партии.

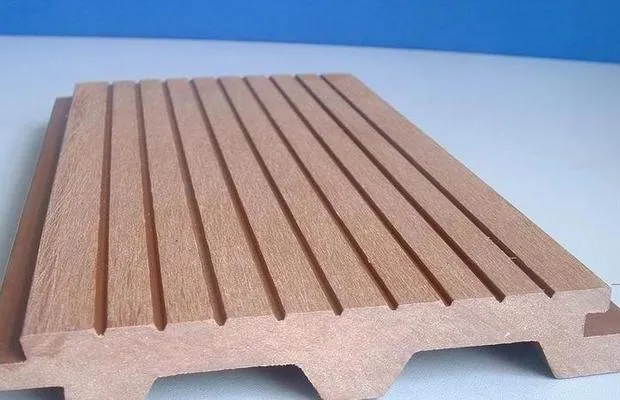

Выбор древесно-пластиковых изделий совершаем покупку разумно

Стоимость описываемого композита зависит от того, какой полимер используется для его изготовления. Если производитель делает ДПК из полиэтиленового сырья, цена на готовую продукцию будет минимальной. Но стоит заметить, что такие изделия не обладают стойкостью к ультрафиолету. А вот поливинилхлоридные полимеры придают деревопластику высокую стойкость к огню и УФ-лучам, а также делают его очень долговечным. Изделия из ДПК (в частности, декинг) принято делить на бесшовные и со швами. Первые монтируются без кляммеров, саморезов и других метизов. Такие доски просто-напросто сцепляются друг с другом, формируя прочную сплошную поверхность.

Древесно-пластиковый материал

А вот для установки изделий со швами необходимо использовать пластиковый либо металлический крепеж (чаще всего в роли такового выступают кляммеры). ДПК-плиты или доски могут быть пустотелыми и полнотелыми. Для обустройства веранд частных домов лучше использовать изделия с пустотами. Они легкие, работать с ними самостоятельно очень просто. Полнотелый деревопластик, который способен выдерживать существенные нагрузки, больше подходит для укладки в общественных местах (набережные, летние рестораны и бары, корабельные палубы), где отмечается высокая проходимость людей.

При выборе досок из ДПК обращайте внимание на толщину их стенок (она должна быть не менее 4–5 мм), высоту ребер жесткости (чем они выше, тем более надежными в эксплуатации будут изделия) и их количество (чем больше ребер, тем прочнее получается конструкция). . Также следует разумно выбирать ширину композитных панелей и досок

Здесь нужно понимать один момент. Чем более широкие изделия вы купите, тем легче вам будет с ними работать, ведь для монтажа таких досок потребуется ощутимо меньше креплений. Еще несколько полезных советов для вас. Уточняйте у продавцов, из каких опилок изготавливался ДПК. Если для этих целей производитель использовал хвойную древесину, лучше поищите другой материал. Почему? По той причине, что композиты на хвойной основе считаются пожароопасными. Да и прочностные характеристики таких изделий оставляют желать лучшего. ДПК на базе отходов переработки лиственных деревьев лишены указанных недостатков.

Также следует разумно выбирать ширину композитных панелей и досок. Здесь нужно понимать один момент. Чем более широкие изделия вы купите, тем легче вам будет с ними работать, ведь для монтажа таких досок потребуется ощутимо меньше креплений. Еще несколько полезных советов для вас. Уточняйте у продавцов, из каких опилок изготавливался ДПК. Если для этих целей производитель использовал хвойную древесину, лучше поищите другой материал. Почему? По той причине, что композиты на хвойной основе считаются пожароопасными. Да и прочностные характеристики таких изделий оставляют желать лучшего. ДПК на базе отходов переработки лиственных деревьев лишены указанных недостатков.

В случаях, когда на композитных панелях (досках, плитах) хорошо видны светлые прожилки либо участки, эксплуатационная надежность изделий будет низкой. Вероятнее всего, производитель применял древесную муку невысокого качества, да, к тому же, плохо перемолотую. Такие панели, как правило, имеют малый показатель водостойкости. Использовать их на улице нельзя. О недостаточном качестве ДПК говорит и наличие на его поверхности неоднородного окраса (разводы, хорошо заметные переходы оттенков).

Опилки для теплых грядок

Опилки пригодятся для устройства органических траншей – так называемых теплых грядок. На таких грядках растениям очень комфортно, они получают больше питательных веществ. На дно траншеи (глубина 40-50 см) выкладывают слой ошпаренных опилок, застилают их тканью и поливают розовым раствором марганцовки.

Следующий слой — растительные остатки (например, листва, ботва растений), которые посыпают золой (1-2 стакана на 1 кв.м). Затем в траншею высыпают смесь, в которую входят перегной или торф (5-6 ведер), песок (1 ведро), 1 ст.л. мочевины, 2 стакана золы, 1,5 ч.л. борной кислоты, 1 ст.л. суперфосфата, 1 ч.л. сульфата калия, 1 ч.л. цинка сернокислого.

Уникальный композит изготовление из вторсырья и недорогих добавок

Любой домашний умелец знает, что изделия из древесины боятся негативных воздействий разнообразных эксплуатационных факторов, что снижает срок их службы. При этом дерево любимо многими людьми и профессиональными строителями. Оно экологичное, великолепно выглядит, заряжает человека положительной энергией, обладает множеством других достоинств.

Изделие из жидкого дерева

По этим причинам специалисты достаточно долго пытались придумать заменитель натуральной древесины, который бы визуально и по физическим свойствам ничем не отличался от дерева, превосходя последнее по своему качеству и стойкости к влиянию природных явлений. Исследования завершились успехом. Современная химическая промышленность смогла создать уникальный материал – жидкое искусственное дерево. Оно буквально ворвалось на строительные рынки всего мира. Сейчас такое дерево продается под аббревиатурой ДПК (древесно-полимерный композит). Интересующий нас материал изготавливается из следующих компонентов:

- Измельченная древесная основа – по сути, отходы обработки натурального дерева. В том или ином композите их может содержаться от 40 до 80 %.

- Термопластичные химические полимеры – поливинилхлориды, полипропилены и так далее. С их помощью древесная основа собирается в единую композицию.

- Добавки, называемые аддитивами. К таковым относят колоранты (окрашивают материал в требуемый оттенок), лубрикаторы (увеличивают стойкость к влаге), биоциды (защищают изделия от плесени и насекомых-вредителей), модификаторы (сохраняют форму композита и обеспечивают его высокую прочность), вспениватели (позволяют снизить массу ДПК).

Указанные компоненты смешивают в определенных пропорциях, сильно нагревают (до тех пор, пока состав не станет жидким), производят полимеризацию смеси, а затем подают ее в особые формы под высоким давлением и охлаждают. В результате всех этих действий получается композиция, которая обладает гибкостью и отличной коррозионной устойчивостью, упругостью и ударопрочностью. А главное – ДПК имеет волшебный аромат натуральной древесины, а также цвет и текстуру, идентичную настоящему дереву.

Нужно ли прессовать

Рассмотренные выше особенности обогрева относились к сыпучим материалам. Но в последние годы стали доступны новые технологии, при помощи которых можно придать топливу небольшие размеры. Речь идет о прессовании стружки с целью получения компактных брикетов.

- При использовании для работы котла прессованных опилок удается получить аналогичное количество тепла, что и в случае с использованием натуральной древесины того же объема.

- Прессованные бруски требуют меньше затрат на их изготовление в отличие от дров. Помня же о том, что во время транспортировки подобного топлива возникает меньше трудностей, а также при хранении оно занимает меньше площади, именно у рассыпной стружки не остается сколь-нибудь значимых преимуществ в первую очередь в плане экономии.

- Изготовлением брикетов чаще всего занимаются предприятия, чья основная деятельность связана с утилизацией отходов деревообработки. Однако при желании создать прессованное топливо можно и своими силами.

В целом технология изготовления общеизвестна, поэтому имеет смысл остановиться на общих рекомендациях:

- несмотря на то что сегодня известно множество способов изготовления топливных брикетов, самый легкий из них сводится к использованию гранулятора промышленного производства. В то же время следует иметь в виду, что грануляторы можно применять для создания топлива при условии, если они обладают необходимой влажностью и плотностью;

- при наличии возможности проблему изготовления прессованного топлива может решить и самодельный ручной пресс. Для подобных прессов используют цилиндрические пеллеты, которые без труда входят в любую топку;

- альтернативным решением может стать и композитное топливо, для производства которого берут опилки и 10% глины. Эту смесь нужно смешать с водой, довести до однородной консистенции и поместить на солнечное место для высыхания.

Вне зависимости от того, какая была выбрана технология, конечным продуктом будут выступать компактные горючие бруски, во время сжигания которых образуется большое количество тепла.

Опилки как субстрат

Опилки сделают грунт более рыхлым, а значит, к корням растения будет поступать больше кислорода. Для субстрата нужно брать лежалые опилки либо добавить к свежим мочевину (на 1 ведро – 40 г удобрения). Это не даст опилкам забрать у растений азот. Чтобы приготовить субстрат для рассады, смешайте следующие ингредиенты:

Смесь 1: опилки, низинный торф, речной песок (в соотношении 1:2:1).

Смесь 2: опилки, огородная земля, торф низинный (1:1:2).

К готовой смеси (из расчета на 10 л субстрата) добавьте 40 г двойного суперфосфата, 1/2 стакана золы, 15 г аммиачной селитры и 40 г сернокислого калия.

Использование для огородов

Давайте рассмотрим, что можно сделать из Огородники давно используют их для мульчирования деревьев, присыпая вокруг них круги. Также удобно опилками и мелкой стружкой прикрывать почву на огородах и в теплицах. Они предохраняют ее от промерзания, помогают сохранить влагу после полива. Также подстилка на земле не дает прорастать сорнякам, и на поверхности почвы не образуется сухая корка. Таким образом, уплотнения земли не происходит, а это имеет большое значение для качественного роста огородных и ягодных культур.

Слой опилок на участке уменьшает воздействие холодного воздуха на корни, не дает ветру и воде вымывать полезные питательные вещества из слоев почвы.

Теперь вы знаете, что можно сделать из опилок, но есть один небольшой секрет. Лучше всего использовать для земледелия несвежие стружки, так как в противном случае они медленно минерализуются и могут при этом расходовать много питательных веществ из земли, тем самым отбирая их у огородных растений и подкисляя почву. Желательно предварительно им дать перепреть в компостной яме, иногда переворачивая их лопатой. В таком случае опилки можно сыпать на поверхность клумб и даже в горшки с комнатными цветами. Они только удобрят землю, и растения дадут больший урожай.

Способы использования опилок на даче

1. Опилки — мульчирующий материал

мульчирующего материала

- удержать воду в почве;

- уменьшить количество сорняков;

- предотвратить эрозию, размывания почвы;

- предотвратить перегрев почвы летом и ее промерзание зимой;

- сохранить почву рыхлой;

- предотвратить образование корки на поверхности грунта;

- защитить растения от возбудителей болезней, имеющихся в почве и попадающих на листья во время полива;

- стимулировать образование придаточных корней.

Чтобы опилки стали хорошей мульчей, нужно их подготовитьнужно их подготовить

Чтобы опилки стали хорошей мульчей, нужно их подготовитьнужно их подготовить

- Разложите на земле полиэтиленовую плёнку и высыпьте на неё ведро опилок. Распределите их.

- Посыпьте 200 г мочевины.

- Полейте 10 л воды.

- Сверху накройте полиэтиленом, придавите камнями и оставьте на 2 недели.

землянику Опилки

Опилки

2. Опилки + навоз = хорошее удобрение

Навоз Опилки + навоз = хорошее удобрение

Опилки + навоз = хорошее удобрение

3. Опилки для дорожек

Во-первыхдорожкамВо-вторыхв-третьихгрядок Опилки, насыпанные на междурядья, защищают края грядок от пересыхания

Опилки, насыпанные на междурядья, защищают края грядок от пересыхания

4. Опилки для грядок

С помощью опилок можно поднять уровень грядок

С помощью опилок можно поднять уровень грядок

5. Опилки для проращивания семян

прорастить семена

- Засыпаем в контейнер опилки тонким слоем и раскладываем на них семена.

- Присыпаем семена ещё одним слоем опилок, слегка. Можно и не присыпать, но нужно будет часто проверять влажность. Так что лучше присыпать.

- Контейнер накрываем полиэтиленом и ставим в тёплое место (+25…+30°С) При появлении всходов контейнер нужно убрать в более прохладное место, полиэтилен снять, а опилки сверху присыпать почвой.

- Как только у сеянцев появится первый настоящий лист, высаживаем их в землю в отдельные ёмкости.

Опилки можно применять для проращивания семян

Опилки можно применять для проращивания семян

6. Опилки и ранний урожай картошки

- Прорастите клубни ранних сортов на свету.

- Опилки смочите водой и засыпьте их в в ящик слоем 10 см.

- Сверху положите картофелины ростками вверх, присыпьте их ещё одним слоем опилок (2-3 см).

- Поддерживайте влажность опилок. Когда длина ростков достигнет 6-8 см, высаживаем картофель в лунки и полностью засыпаем землёй. Сверху нужно настелить солому или сено, можно на первое время накрыть плёнкой (если ещё холодно).

способ подготовки посадочного материала Хотите есть молодую картошку раньше всех соседей? Используйте опилки!

Хотите есть молодую картошку раньше всех соседей? Используйте опилки!

7. Опилки и утепление растений

Растения можно утеплять опилкамиУтеплять растения опилкамигрызуны

Растения можно утеплять опилкамиУтеплять растения опилкамигрызуны

8. Опилки в хозяйстве

- Утепление потолка

- Обогрев помещения

работают именно на спрессованных опилках Существуют отопительные котлы, которые работают на спрессованных опилках

Существуют отопительные котлы, которые работают на спрессованных опилках

- Штукатурка для стен

беседки

- Опилки в детском творчестве

- Хранение овощей в погребе

погребе Опилки пригодны для хранения урожая

Опилки пригодны для хранения урожая

- Обжиг глиняных изделий

- Опилки как набивной материал

мастерить пугало огородное

- Мешочки-саше

сделать ароматизатор

- Подстилка для животных

Опилки как подстилка для животных

Опилки как подстилка для животных

- Опилки при копчении

- Опилки при гололёде

Как правильно топить прессованными опилками

При топке обычных печей, каминов и котлов брикеты из опилок используют так же, как и обычные дрова, следуя инструкции к отопительному прибору. В каминах и кирпичных печах время топки не должно превышать двух часов, иначе начнется разрушение кладки.

Если вы используете топливо из древесины хвойных пород или с большим содержанием коры, то необходимо чаще чистить дымоход. Ведь в таком топливе много смол, которые образуют летучие соединения, оседающие на стенках дымоходов.

Нередко владельцы домов с кирпичными дровяными печами переводят их в режим тления, благодаря чему через трубу всю ночь движется горячий дым, обеспечивая ее подогрев и комфортную температуру в комнате.

В таком режиме время горения брикетов гораздо выше, чем время горения дров, поэтому одной закладки хватает на всю ночь. Но в этом режиме засорение дымоходов и грубы происходит гораздо быстрей, поэтому их необходимо чистить дважды в год.

Более подробно о том, как топить печи, камины и котлы этим видом топлива, читайте здесь. Также рекомендуем к изучению статью о том, под брикеты или пеллеты.

Использование древесные опилок

Самым простым и незамысловатым способом можно назвать сжигание, иначе говоря, утилизацию. Однако в отличие от непосредственной утилизации, когда опилки сжигают без извлечения каких-либо полезных свойств, сегодня древесные опилки применяют как твердотельное топливо. Использование опилок, особенно прессованных, популярно вследствие их небольшого объема. Прессованные опилки очень удобны в транспортировке.

Востребованными опилки являются и в садоводческом хозяйстве. В сельском хозяйстве опилки применяются довольно часто. Они – ценное удобрение, которое улучшает качественные показатели почвы. Кроме этого, их используют для мульчирования. Ими посыпают почву в местах посадки рассады. Все это положительно отражается на росте растений. Опилки задерживают испарение жидкости, являются защитой от перепада температур, предотвращают размывание почвы, а также угнетают прорастание сорняков. На опилках довольно часто выращивают разные грибные культуры, такие как вешенки или шампиньоны.

Применение опилок в строительной отрасли также весьма востребовано. Их них создают древесно-стружечные плиты (ДСП) и древесно-волокнистые плиты (ДВП или МДФ). Из таких плит создают разнообразные предметы мебели. Также, после прессования с клеем, получаются детали наиболее причудливой формы. Стоимость таких изделий существенно ниже, чем изделий из цельного дерева.

В целлюлозно-бумажной промышленности также используются древесные опилки. Из опилок создают бумагу, картон и прочие лесобумажные материалы. Лиственные и хвойные опилки помогают сохранить гектары лесных массивов, предотвращая массовую вырубку деревьев.

Низкий уровень плотности и легкость, иначе говоря «воздушность», делает опилки востребованными в качестве упаковочного материала. Наполнитель из опилок дает возможность уберечь хрупкие предметы, к примеру, бутылки или вазы, от повреждения в процессе перевозки.

Строго определенные сорта опилок используются для копчения мяса или рыбы. Отличным вариантом для копчения являются сухие отходы ольхи, дуба, бука и любых фруктовых пород. Их используют отдельно друг от друга или смешивают несколько сортов, чтобы добиться более изысканного вкуса.

Применение тары из древесных отходов

Чаще всего такие изделия применяют в качестве транспортной тары, ведь поддон или паллет из опилок обходятся как минимум на 20 % дешевле, чем сделанные из цельной древесины или полноразмерных отходов.

При этом технические характеристики ничем не уступают транспортной таре, изготовленной из дерева.

Поддоны и паллеты применяют для хранения и транспортировки любых сухих не сыпучих грузов, таких как:

- мешки с любым содержимым;

- бочки с любым содержимым;

- прямоугольные или квадратные предметы.

Преимущество паллет и поддонов по сравнению с мешками и коробками в том, что их можно перемещать с помощью различных погрузчиков, это многократно ускоряет процесс погрузки и выгрузки любого транспортного средства.

Кроме того, различные товары невозможно экспортировать в многие страны, если они не установлены на поддоны или паллеты.

Большой популярностью пользуются бобышки из опилок, которые можно использовать для изготовления поддонов нестандартной формы или размера.

Нередко одно предприятие производит бобышки нужных размеров, другое выпускает доски из опилок, а третье собирает из них готовые паллеты необходимой формы.

Достоинства деревопластика натуральная древесина отдыхает

Надеемся, что из нашего короткого обзора вы поняли, как производится жидкое дерево, и разобрались, что это такое. Описываемые древесно-полимерные изделия характеризуются рядом эксплуатационных преимуществ. Приводим основные из них далее:

- повышенная устойчивость к повреждениям механического плана;

- стойкость к температурным перепадам (эксплуатировать изделия из ДПК можно и при +150 °С, и при -50°);

- высокая влагостойкость;

- легкость самостоятельной обработки и монтажа (для этих целей применяют инструмент, которым работают с натуральным деревом);

- длительный срок службы (минимум 25–30 лет);

- большой выбор цветовых решений;

- стойкость к грибку;

- простота обслуживания (композит легко моется, его можно циклевать, лакировать, окрашивать в любой цвет).

Украшение из деревопластика

Важным достоинством деревопластика является и то, что он имеет вполне доступную стоимость. Достигается это за счет использования при производстве ДПК продуктов вторичной переработки (измельченная фанера, опилки, стружка). Недостатки в рассматриваемом нами материале найти сложно, но они есть. А как без этого? Минусов у деревопластика всего два. Во-первых, при его использовании в жилых комнатах необходимо обустраивать качественную вентиляцию. Во-вторых, ДПК не рекомендуется применять в случаях, когда в помещении одновременно и постоянно присутствует высокая влажность и повышенная температура воздуха.

Особые характеристики композита из древесины и пластика позволяют изготавливать из него различные строительные изделия. Этот материал идет на производство наружного сайдинга, , гладкого, пустотелого, рифленого и сплошного декинга (иначе говоря – террасной доски). Из ДПК делают шикарные балюстрады, вычурные перила, надежные заборы, роскошные беседки и множество других конструкций. Деревопластик позволит вам роскошно обустроить интерьеры в жилом помещении и сделать свой загородный участок по-настоящему красивым.

Виды и размеры

Существует несколько разновидностей данного материала. Первый уровень различий относится к классу плит, обозначаемому цифрами от 1 до 4:

- OSB-1 – материал низкого класса прочности. Такие плиты можно использовать только в сухих помещениях в конструкциях, которые не несут нагрузку (мебель, обшивка).

- OSB-2 — допускается применение для возведения несущих конструкций в сухих помещениях.

- OSB-3 предназначены для эксплуатации под нагрузкой в условиях повышенной влажности.

- OSB-4 рассчитаны на влажную среду и интенсивные механические воздействия.

Промышленность также производит специальные виды ОСП – ламинированные. Их можно ставить внутри помещений, а также многократно использовать для опалубки.

Для монтажа полов используют шпунтованные плиты. На их торцах наносятся специальные выемки и выступы (пазы) для более плотного соединения.

Отметим, что наибольшее распространение в строительстве получили плиты OSB-3. Они имеют приемлемую стоимость, хорошие монтажные и эксплуатационные характеристики.

Производители выпускают плиты ОСП следующего размерного ряда:

- (с ровными краями) 3125х2000 мм, 2800х1250 мм, 2500х1250 мм, 2440х1220 мм;

- (шпунтованная кромка) 2500х1250, 2450х590, 2440х590, 2440х1220 мм.

В розничной торговле чаще всего можно увидеть OSB плиты размером 2,5х1,25 метра.

Толщина данного материала составляет от 6 до 22 мм.

Бизнес-идеи для производства из опилок

Опилки – отходный материал, получаемый при производстве изделий из древесины. Но выбрасывать его не стоит, поскольку он еще может принести некоторую прибыль их владельцу. При невысоких вложениях переработка опилок может приносить стабильно высокий доход. Из опилок можно изготовить как минимум два вида продукции: удобрения и топливо.

Удобрения

Удобрения из опилок достаточно популярны среди садоводов за счет своей доступности, удобства использования и низкой себестоимости. Чтобы получить высококачественное удобрение, опилки перерабатывают и смешивают в определенных пропорциях с минеральными добавками. Приобретать придется дробильную камеру, сушилку и смесители, которые в целом обойдутся примерно в 1-2 миллиона рублей. В зависимости от масштаба производства, нужно подумать также и над наймом персонала и арендой помещения. Сбыт продукции может быть произведен посредством сотрудничества с магазинами, через собственную торговую точку или интернет-магазин, а также через объявления.

Пеллеты

Производство высококачественного топлива из опилок может быть весьма затратным. Только оборудование для производства пеллет из опилок может обойтись в 4-6 миллионов рублей в зависимости от производителя. В одну рабочую линию входят:

- Дробильная камера;

- Смеситель;

- Гранулятор;

- Сушилка.

Такая линия способна производить по 0,5-1 тонне продукции в час. Затраты же потребуются не только на покупку оборудования, но и на заработную плату работников, аренду помещения (если нет в собственности), оплату налогов, транспорта и прочих сопутствующих расходов.

Сбывать готовую продукцию можно через строительные магазины и рынки, собственные торговые точки, посредством интернета и объявлений в СМИ.

Пеллеты

Пеллеты

Совет: для производства непищевых продуктов в качестве помещения можно выбирать практически любое, в том числе и обычный гараж. Такое производственное здание поможет существенно сэкономить на аренде до 100-150 тысяч рублей ежемесячно в зависимости от масштаба, а его размеров вполне хватит для размещения одной производственной линии практически любого вида, если речь идет о малом бизнесе.

Важно знать!

Топливные брикеты

Топливные брикеты – еще один удобный и эффективный вид топлива, использующийся по большей части для отопления каминов и розжига мангалов. Процесс его производства во многом похож на процесс изготовления пеллет. Разница состоит в том, что к сырью для изготовления брикетов примешивают щепки и даже глину, а вместо гранулятора в производстве используют прессовальную машину, которая стоит не дороже . Рентабельность такого бизнеса при серьезном подходе может составить более 100%. Сбывать продукцию можно как частным образом, так и путем сотрудничества с магазинами и котельными.

Плюсы ОСБ-плит

На сленге производителей их иногда называют «улучшенной» древесиной. При сохранении такой же прочности, легкости и простоты в обработке, как у древесины, ОСБ-плиты не подвержены гниению и плесени, не имеют пустот и сучков. Их технические характеристики лучше, чем у любых конструкционных древесных плит и даже фанеры

Поточное конвейерное производство обеспечивает стабильный (что очень важно для такого строительного материала, как ОСБ-плита) размер и равномерность толщины вдоль всей поверхности. Плиты являются отличной звуко- и теплоизоляцией, лучшие их марки не деформируются в воде

Обрабатываются они теми же инструментами, что и древесина. Размеры их позволяют иметь в обшивке стен домов минимальное число стыков, а срок службы стеновых конструкций, обшитых такими плитами, практически не ограничен.

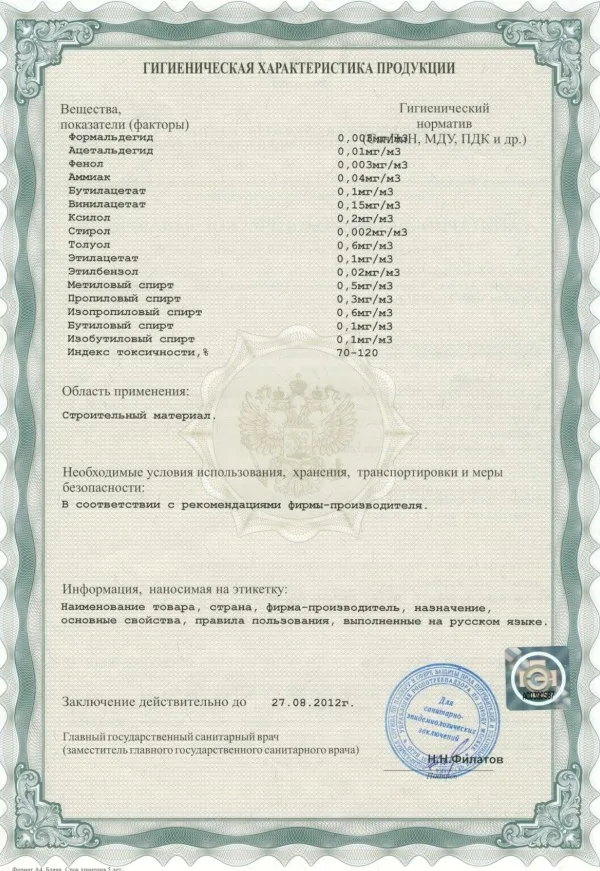

Вред здоровью

Это самая «больная» тема, вокруг которой постоянно ведутся споры. Производители плит утверждают, что они полностью безопасны для здоровья. Эксперты, напротив, скептически оценивают их санитарно-гигиенические свойства.

Давайте разберемся, в чем заключается причина столь полярных мнений. Как мы уже говорили, вяжущим веществом в плитах выступает клей, содержащий формальдегид. В химически связанном состоянии он безопасен. Однако, в процессе прессования плит под действием высокой температуры происходит разрушение молекулярных цепочек клея и в атмосферу выходит газообразный формальдегид.

Как известно, грань между ядом и лекарством весьма тонкая. В малой концентрации яд является лекарством, а в больших наносит серьезный вред. Нечто похожее происходит и с формальдегидом. Степень его токсичности напрямую зависит от количества молекул, находящихся в воздухе.

Существует понятие уровня эмиссии. Его используют для нормирования санитарно-гигиенических качеств плит ОСП, деля их на три класса:

- Е0 — эмиссия от 3 до 5 мг/100 граммов сухого материала;

- Е1 — эмиссия не более 10 мг/100 гр.;

- Е2 – эмиссия формальдегида находится в диапазоне от 10 до 30 мг/100 гр.

Для использования внутри жилых помещений можно использовать плиту ОSB E0 и E1. Материал класса Е2 предназначен только для наружной установки (кровли, наружная обшивка стен).

В санитарных сертификатах, выдаваемых производителям плит, вы не увидите данной классификации. В них оценка токсичности идет по ПДК (предельно допустимой концентрации). Ее измеряют миллиграммами формальдегида в 1м3 воздуха помещения. Допустимая концентрация в этом случае составляет не более 0,003 мг/м3.

После формальдегида в санитарном сертификате идет длинный список других токсичных веществ, уровень содержания которых требует проверять ГОСТ.

В конце перечня мы видим итоговый показатель, именуемый индексом токсичности в процентах. В данном случае он составляет от 70 до 120%. По санитарной классификации это означает, что плита OSB является нетоксичной.

Для того, чтобы обезопасить свой дом от выделений формальдегида, мы рекомендуем предпринять такие шаги:

- Не покупать плиту класса ниже E1.

- Если есть сомнения в качестве материала, то до начала монтажа его нужно выдержать под открытым навесом 3-4 месяца. За этот период концентрация свободного формальдегида уменьшится в несколько раз.

- Внутренняя отделка из плит OSB низкого класса токсичности должна обрабатываться детоксицирующей грунтовкой.

- Помещение, облицованное данным материалом, нужно ежедневно проветривать.

- В летний период нельзя допускать перегрева помещения выше +30С.

- Не допускать повышения влажности воздуха выше 70%.

В чем отличие ОСП и ОСБ?

ОСП (ориентированная стружечная плита) и ОСБ (ориентированно-стружечная плита) — это два разных материала, хотя они имеют много общего.

ОСП и ОСБ изготавливаются из древесных стружек и клея, которые сжимаются и прессуются в листы определенного размера и толщины. Оба материала являются экономически выгодными, легкими и прочными, а также могут быть использованы для строительства, обшивки и других целей.

Однако, есть несколько отличий между ОСП и ОСБ:

-

Ориентация стружек: В ОСП стружки ориентированы в одном направлении, а в ОСБ — в нескольких направлениях. Это означает, что ОСБ более прочный материал, чем ОСП.

-

Прочность: ОСБ более прочный материал, чем ОСП, за счет ориентации стружек и применения более прочных клеев. Поэтому ОСБ используется чаще для строительных конструкций, где требуется высокая прочность.

-

Влагостойкость: ОСБ более устойчив к влаге, чем ОСП. ОСБ может быть использован в условиях повышенной влажности, включая наружную обшивку, кровельные конструкции и полы.

-

Стоимость: ОСБ обычно дороже, чем ОСП, из-за более сложного процесса производства и более прочных материалов.

В целом, выбор между ОСП и ОСБ зависит от конкретных условий и требований к материалу. Если нужна большая прочность, лучше использовать ОСБ, если же важна экономичность — ОСП может быть более подходящим выбором.

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.