Фланцы — это неотъемлемая часть многих инженерных конструкций, с которыми мы сталкиваемся каждый день, даже не подозревая об их существовании. Эти простые, но важные элементы встречаются в самых разных областях — от водопроводных систем в наших домах до гигантских трубопроводов, перекачивающих нефть и газ. Фланцевые соединения позволяют надежно и легко скреплять трубы, резервуары, оборудование, обеспечивая герметичность и прочность всей конструкции.

Несмотря на свою простоту, фланцы отличаются поразительным многообразием — от компактных крепежных деталей до массивных металлических конструкций. В зависимости от материала, размера и сферы применения, фланцы могут значительно различаться по своим характеристикам и предъявляемым к ним требованиям. Именно эта богатая палитра вариантов делает фланцы незаменимыми помощниками современных инженеров и проектировщиков.

Виды фланцев

Многообразие инженерных задач, к решению которых применяются фланцевые соединения, обусловило появление большого числа различных конструкций фланцев. Основные классификационные признаки, по которым можно разделить фланцы, — это форма и материал.

По форме фланцы подразделяются на несколько основных типов:

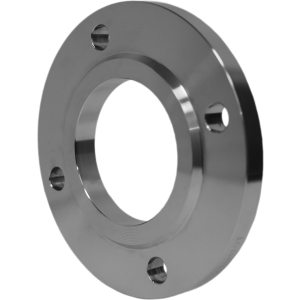

Плоские фланцы — наиболее распространенный вид, представляющий собой круглую плоскую обечайку с отверстиями по периметру для крепежных болтов. Данная конструкция отличается простотой и универсальностью применения.

Воротниковые фланцы имеют на торцевой поверхности дополнительный выступающий элемент — «воротник», который плотно входит в гнездо сопрягаемой детали. Такое решение повышает герметичность соединения.

Втулочные фланцы представляют собой обечайку, переходящую в цилиндрическую втулку. Они обеспечивают более жесткое и прочное присоединение к трубам или резервуарам.

Существуют также фланцы специальных форм — линзовые, косынковые, переходные и другие конструкции, предназначенные для решения нестандартных технических задач. Подробнее смотри тут.

В зависимости от материала, из которого изготавливаются фланцы, можно выделить стальные, чугунные, алюминиевые, пластиковые и композитные варианты. Каждый материал имеет свои преимущества и области наиболее эффективного применения.

Монтаж и эксплуатация фланцевых соединений

Правильный монтаж фланцевых соединений имеет первостепенное значение для обеспечения их надежной и безопасной работы в течение длительного времени. Основные этапы сборки фланцевых узлов включают в себя:

- Подготовка поверхностей. Перед сборкой необходимо тщательно очистить контактные поверхности фланцев от загрязнений, ржавчины и других посторонних частиц. Это позволит добиться плотного прилегания деталей друг к другу.

- Установка прокладки. Между фланцами обязательно должна быть установлена специальная герметизирующая прокладка, которая компенсирует неровности поверхностей и предотвращает утечки. Прокладки могут быть выполнены из различных материалов в зависимости от условий эксплуатации.

- Последовательная затяжка болтов. Крепежные болты необходимо затягивать постепенно, в несколько этапов, соблюдая определенный порядок — от центра к краям. Это обеспечит равномерное распределение нагрузки на фланцы.

- Контроль затяжки болтов. Для поддержания требуемого уровня предварительного напряжения в болтах в процессе эксплуатации необходимо периодически проверять и, при необходимости, подтягивать крепеж.

Помимо правильного монтажа, надежная работа фланцевых соединений в значительной степени зависит от условий их эксплуатации. Важными факторами, влияющими на ресурс фланцевых узлов, являются:

- Температурные режимы — резкие перепады температур могут вызывать деформации и разгерметизацию соединений.

- Давление в трубопроводах и емкостях — превышение допустимых значений давления может привести к разрушению фланцев.

- Вибрационные нагрузки — циклические колебания могут ослаблять крепеж и приводить к утечкам.

- Коррозионная активность среды — агрессивные среды могут вызывать разрушение материалов фланцев и прокладок.

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.