Изготовление самодельного приспособления для заточки сверл по металлу — это проще, чем кажется! В новой статье «Приспособление для заточки сверл по металлу своими руками: 10 чертежей оснастки для дрели» вы найдете 10 подробных чертежей оснастки, которые помогут вам значительно улучшить точность сверления. Освойте дизайн и ремонт квартир своими руками с помощью этого полезного руководства!

Инженеры КБ под руководством кандидата технических наук Кравченко Г.Ф. предлагают свое конструкторское решение: приспособление универсального назначения для заточки сверл по металлу, ножей, ножниц и другого бытового оборудования.

Оно позволяет затачивать режущие кромки со сложной криволинейной формой на уровне дорогих промышленных точил новичкам без должного опыта. Его легко сделать дома в обычной мастерской.

Технология его изготовления на базе дрели изложена достаточно подробно в этой статье сайта. Чертежи самоделки с фотографиями, как и пошаговая инструкция по эксплуатации прилагаются. Читайте.

Правила безопасности: 5 требований к приспособлению и работникам

Заботу о личном здоровье ставьте на первое место. При изготовлении самодельной оснастки и работе с ней в домашней мастерской исключите риски получения увечий. Для этого:

- предварительно изучите правила техника безопасности при работе с электрическим и слесарным инструментом. Это не сложно, но очень важно;

- выбирайте прочные и надежные материалы для изготовления деталей без внутренних трещин и сколов, а резьбовые соединения без следов износа;

- ваше физическое здоровье и психическое состояние не должны быть поводом для получения травм;

- проверьте собранную оснастку перед включением на прочность закрепления деталей: вращающиеся в подшипниках роторы необходимо четко отцентрировать и сбалансировать, а затачиваемые сверла и ножи – закрепить. Устройство должно работать надежно, не создавая повреждений;

- не пренебрегайте защитными средствами, включая специальную рабочую одежду и обувь.

Необходимые инструменты и материалы

Для изготовления оснастки приспособления потребуются:

- электрическая дрель с комплектом сверл;

- набор гаечных ключей и отверток;

- болгарка;

- напильники и ножовка по металлу;

- наждачная бумага;

- отрезок многослойной фанеры или прочной доски;

- листовой металл толщиной 2 мм;

- мелкоабразивный или среднефракционный круг с внешним диаметром 100, 125 или 150 мм;

- крепежные изделия: шпильки, гайки, болты, шайбы.

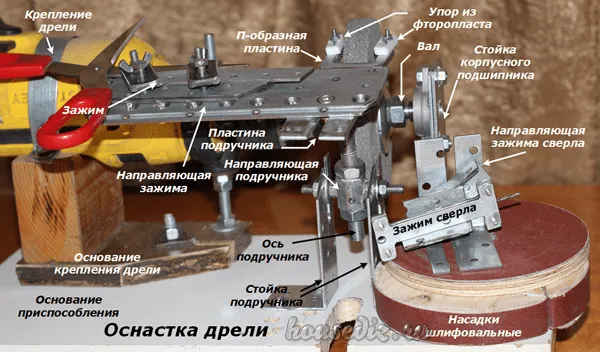

Изготовление оснастки для приспособления: 8 необходимых деталей

Самодельный станок состоит из деталей, показанных на фото ниже.

Для обеспечения устойчивости приспособление монтируется на общем основании из толстой и широкой доски или листа многослойной фанеры. Подойдет ДСП, МДФ, текстолит, любой подобный материал. Размеры по габаритам дрели. Где-то 40 на 20 см.

Стойки для дрели

Основой приспособления для заточки сверл является дрель. Ее надо правильно и надежно зафиксировать. Инженеры предлагают просто сделать станок своими руками (переднюю и заднюю стойку) на съемной дополнительной подставке.

Основание устанавливается на стол и крепится к нему струбцинами или стационарно прикручивается к верстаку болтами.

Ось дрели располагается в горизонтальной плоскости на подставке с высотой от уровня основания, немного превышающего радиус точила. Ориентировочно – 10 см. Корпус крепится в двух точках на:

- деревянном подпятнике с фиксацией металлической лентой;

- штатном хомуте крепления ручки из комплекта электродрели.

Подпятник и хомут крепятся на подставке, обеспечивают горизонтальное положение оси вращения.

Съемная подставка жестко крепится к основанию нижней плиты винтами и гайками. Может сниматься как инструмент для автономной работы руками в другом месте.

Крепление абразивного круга

Основная проблема самодельных точил – трудоемкая балансировка рабочего органа. Конструкторское бюро Кравченко просто и оригинально решает этот вопрос.

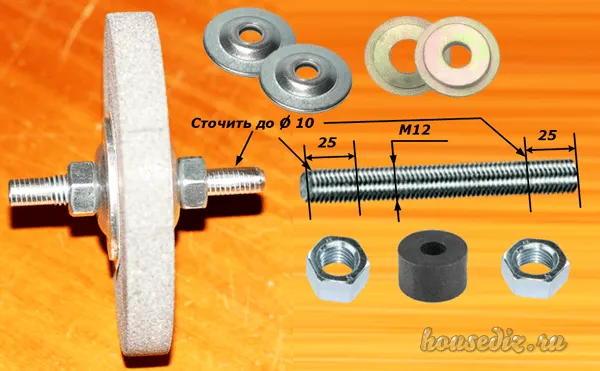

Промышленность выпускает разные виды абразивных кругов с внутренним диаметром от 14 мм и выше. Для крепления на более тонких валах они имеют пластиковые втулки диаметром 12 мм. Это позволяет их устанавливать на шпильку М12.

Даже если втулка отсутствует, то ее очень легко изготовить из сухой заготовки твердых пород древесины (груша, яблоня, береза, дуб…):

- нужно сверлом на 10 мм сделать центральное отверстие;

- нарезать метчиком резьбу М12;

- закрепить на шпильке гайками;

- вставить в дрель на подставке и обточить до нужного внешнего диаметра.

Самодельный метчик для нарезания резьбы в пластике и дереве можно изготовить из болта своими руками:

- закрепить его в тисках;

- надрезать по оси ножовкой по металлу;

- углубить разрез треугольным напильником или надфилем;

- процесс выполнять дважды со смещением пропилов под 120 градусов.

Наждачный диск зажимается на шпильке гайками через прокладки и шайбы.

Часть резьбы обоих концов нужно сточить до диаметра 10 мм. Для этого:

- шпильку необходимо одним концом зажать в дрель, установленную на подставку;

- включить обороты;

- аккуратно работать напильником, не сильно давя руками.

Процесс обработки следует повторить для противоположной части вала. Конструкцию собранного круга на втулке разбирать не стоит: может нарушиться балансировка.

Каждое следующее точило должно крепиться также на своем валу. Их наличие и количество зависит от вас, но лучше иметь несколько.

На самодельном приспособлении сбалансированный рабочий орган при вращении опирается на две опоры:

- патрон дрели;

- опорный подшипник дополнительной стойки.

Крепление вала абразивного диска на станке с двумя точками опоры уменьшает биения и вибрации вала и всей конструкции точила.

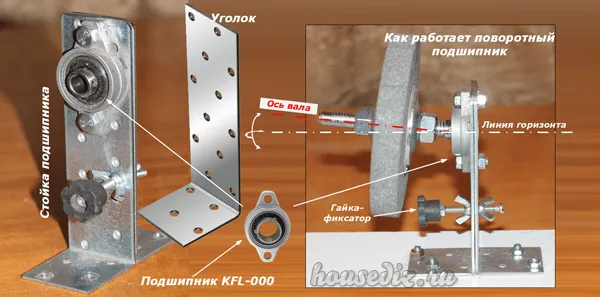

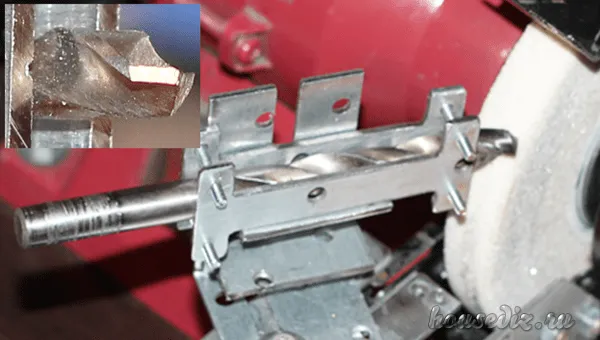

Дополнительная стойка приспособления для корпусного подшипника

Сборка производится на двух уголках толщиной 2, шириной 40 и высотой 140 мм.

В ней устанавливается опорный подшипник серии KFL-000 со свойством поворота оси, компенсирующим его несоосность с патроном дрели.

Этот параметр можно уменьшить, если:

- закрепленный на шпильке абразивный круг вставить в патрон дрели, установленной на стойку;

- на свободной конец вала руками надеть подшипник;

- собранную стойку подвести к подшипнику и наметить на ней оси крепежных отверстий;

- сверлом сделать в стойке отверстия и закрепить подшипник винтами;

- вставить подшипник в ось вала соосно с направлением дрели;

- разметить крепежные места на доске основания;

- просверлить в них отверстия сверлом и смонтировать стойку.

На конструкции стойки снизу необходимо изготовить стопорный упор с гайкой барашком для фиксации руками заточного диска приспособления.

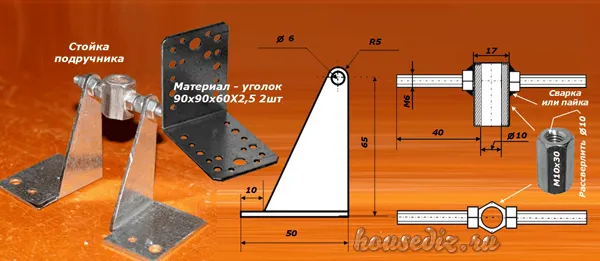

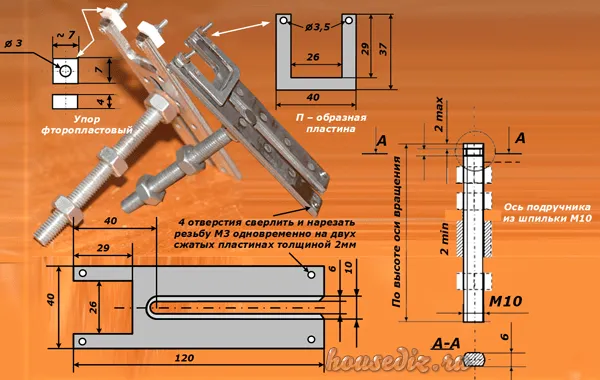

Подручник

Конструкция монтируется на стойке из двух уголков 90 на 90 мм. Между ними установлена направляющая опора.

Она собирается на гайке М10 высотой 30 мм. Ее отверстие необходимо расширить до состояния трубки: обработать сверлом диаметром 10 мм. С двух противоположных сторон припаять или приварить два болта М6.

Внутрь гайки М10 вставляется ось подручника, собранная на штоке – шпильке М10.

В верхней части оси выполнена проточка 6 мм. Через нее вставлена сдвоенная пластина с П-образной скобой и фторопластовыми упорами, зафиксированными винтами. Гайка М10 снизу штока прижимает и контрит пластину.

Квадратные упоры 7 на 7 мм допустимо изготовить из твердых сортов пластмасс или дерева. Но древесина чаще склонна к растрескиванию.

Центральная прорезь нижней пластины сделана уже на 4 мм для упора головки болта крепления.

Конструкция подручника снизу имеет горизонтальную площадку – устройство для крепления на основной плите струбцинами, саморезами или винтами.

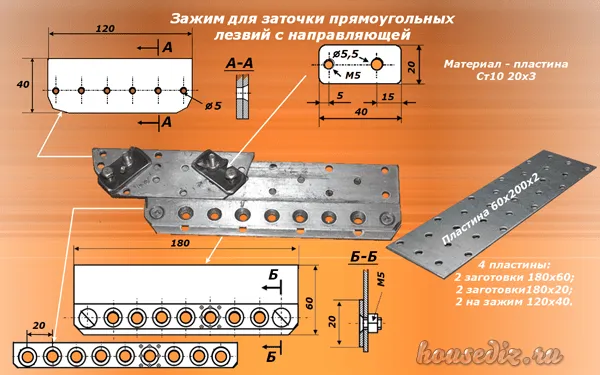

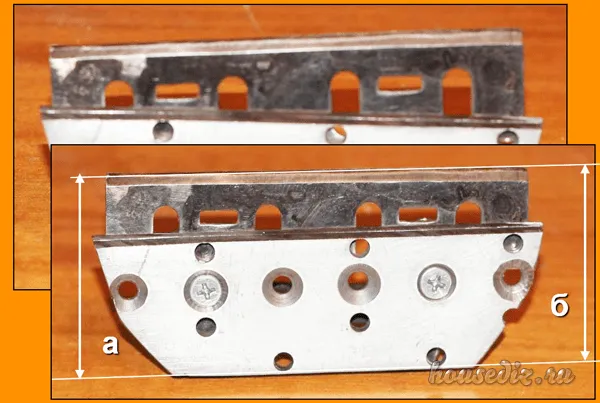

Зажим для заточки прямоугольных лезвий с направляющей

Средняя и нижняя пластины изготовлены из листовой полоски 60 на 200 мм и толщиной 2. Толщину двух верхних деталей лучше увеличить до 3 мм.

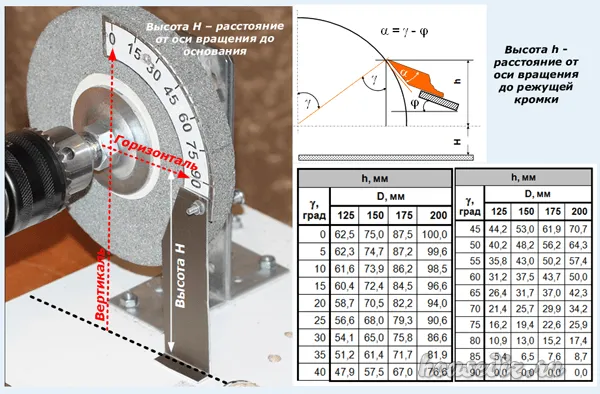

Установщик угла заточки инструмента

Изготавливается как приставная шкала из жести для каждого типа наждачного круга.

Центр шкалы находится на оси вращения, нулевая отметка – на пересечении с вертикалью, а 90 градусов – с горизонталью.

Самодельный указатель нужен для одной операции – нанести метку на застопоренный наждак. Затем он убирается.

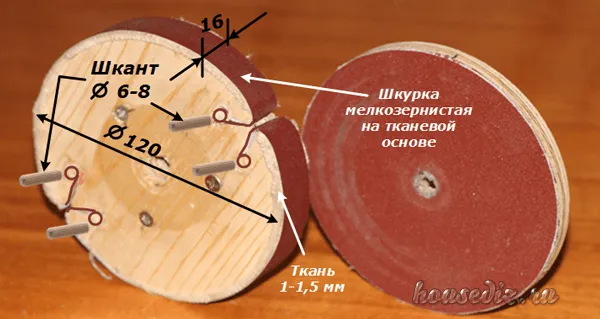

Шлифовальные насадки: 2 типа

Изготавливаются в виде цилиндра из многослойной фанеры для шлифовки поверхности:

- с торца;

- или сбоку.

Для торцевой шлифовки шкурку нужно сделать из двух участков по следующим причинам:

- ее размер в магазинах не обеспечивает длину полной окружности;

- за счет 2-х половинок создается балансировка, т.е. равенство масс относительно оси вращения.

Практика показала, что стыки на качество шлифовки не влияют. Существенную роль оказывает тканевая прокладка, проложенная между древесиной и шкуркой. Она сглаживает влияние даже больших неровностей.

При отсутствии токарного станка диск можно выточить на самодельном приспособлении, описанном выше.

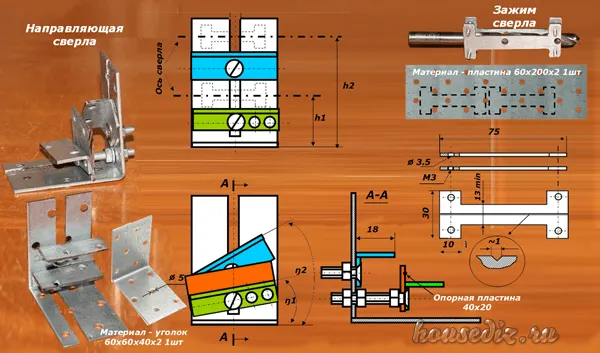

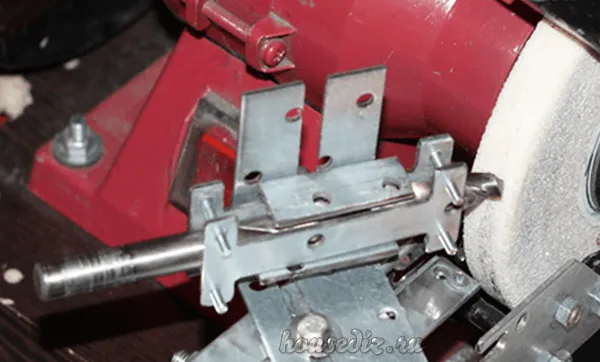

Направляющая и зажим для сверла

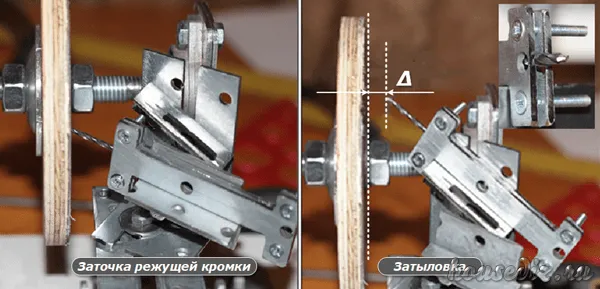

Сверло для заточки устанавливается в держатель, состоящий из двух пластин с продольной проточкой. После угловой ориентации сверло фиксируется четырьмя винтами М3 через отверстия.

Зажим со сверлом устанавливается на одну из двух полок:

- на нижнюю – чтобы правильно точить режущую кромку;

- сверху – для затыловки сверла.

Заточка сверла по металлу: что следует знать

Здесь придется немного вспомнить теорию.

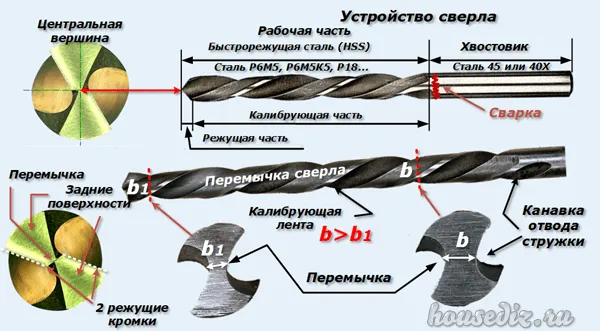

Устройство сверла: основные элементы

Все виды сверл имеют строго симметричную форму относительно своей центральной оси: спирального цилиндра с отводами и режущими кромками на калибрующей части и наконечнике.

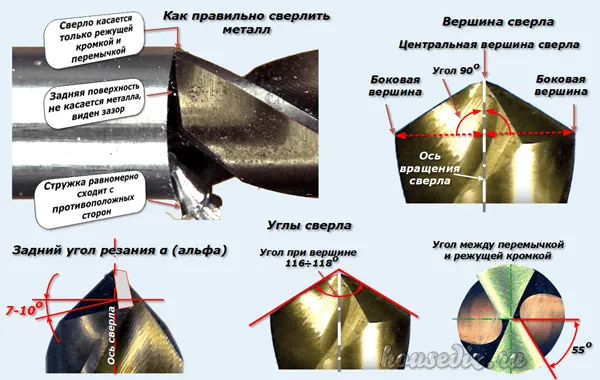

Правильно настроенное сверло затачивается так, чтобы оно касалось детали только режущей кромкой и перемычкой, а его задняя часть металла не касалась. Поэтому стружка равномерно сходит по канавкам отвода сразу с противоположных сторон. Излишний нагрев не происходит: перегревать сверло нельзя.

На качество сверления влияют настройки:

- точность угла при вершине сверла, зависящего от обрабатываемого металла;

- заднего угла резания (затыловка);

- размер перемычки (ленточки).

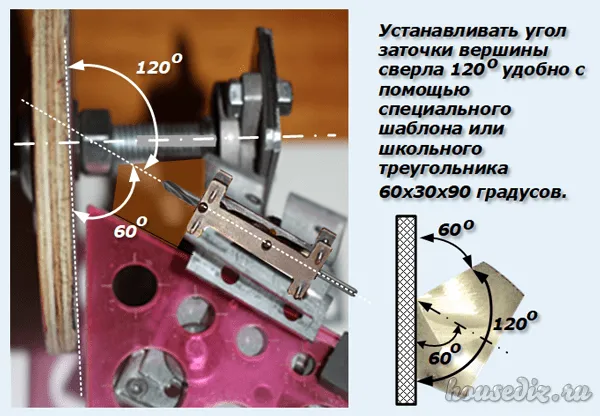

Большинство специалистов инструментальщиков рекомендует для бытовых целей выдерживать на сверле для разных материалов угол:

- при вершине:

- 120 градусов – сталь и бронзы;

- 100 – медь и ее сплавы;

- 140 – древесина и алюминий;

- 90 – пластик, зенкер;

- заточки режущей кромки – 7-17°;

- затыловки: 25-40°.

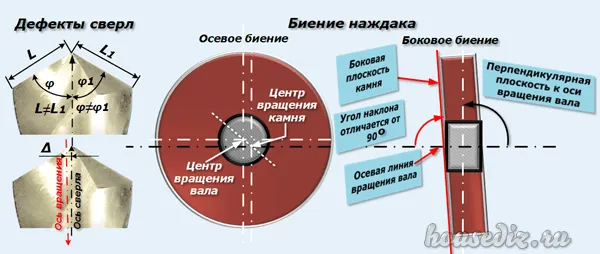

Обратите внимание на дефекты сверл при заточке и не совершайте ошибки. Качество заточки можно оценить по разнице длин режущих кромок на каждой стороне и смещению вершины относительно оси сверла.

Наждачный камень сбалансируйте до начала работы. Иначе его биения не позволят качественно заточить сверло. Отверстие получится в виде искаженного эллипса и будет отличаться от окружности.

Геометрия окружности – принцип работы оснастки

Работа с оснасткой основана на законах тригонометрии для окружности.

Диаметр окружности D влияет на размеры h и γ. Значение h можно рассчитать по формуле h = D/2·cos(γ) или взять из таблицы.

| h, мм | γ, градусы | |||||||||

| D, мм | 0 | 5 | 10 | 15 | 20 | 25 | 30 | 35 | 40 | |

| 125 | 62,5 | 62,3 | 61,6 | 60,4 | 58,7 | 56,6 | 54,1 | 51,2 | 47,9 | |

| 150 | 75,0 | 74,7 | 73,9 | 72,4 | 70,5 | 68,0 | 65,0 | 61,4 | 57,5 | |

| 175 | 87,5 | 87,2 | 86,2 | 84,5 | 82,2 | 79,3 | 75,8 | 71,7 | 67,0 | |

| 200 | 100 | 99,6 | 98,5 | 96,6 | 94,6 | 90,6 | 86,6 | 67,0 | 76,6 | |

| γ, градусы | ||||||||||

| D, мм | 45 | 50 | 55 | 60 | 65 | 70 | 75 | 80 | 85 | |

| 125 | 44,2 | 40,2 | 35,8 | 31,2 | 26,4 | 21,4 | 16,2 | 10,9 | 5,4 | |

| 150 | 53,0 | 48,2 | 43,0 | 37,5 | 31,7 | 25,7 | 19,4 | 13,0 | 6,5 | |

| 175 | 61,9 | 56,2 | 50,2 | 43,7 | 37,0 | 29,9 | 22,6 | 15,2 | 7,6 | |

| 200 | 70,7 | 64,3 | 43,7 | 50,0 | 42,3 | 34,2 | 25,9 | 17,4 | 8,7 |

Приспособление позволяет точить не только сверла, но и ножи вогнутых и прямоугольных форм рубанка, ледобура, стамеску, долото…

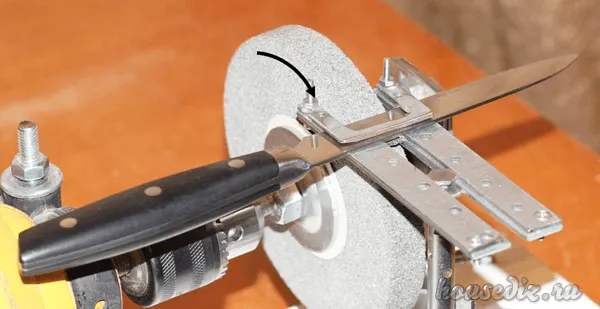

Рассмотрим последовательность действий на примере затачивания одностороннего режущего края:

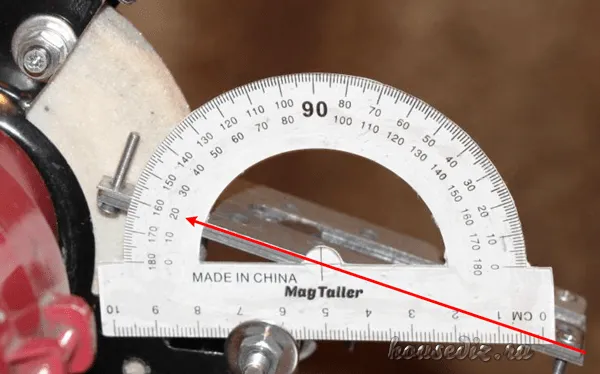

- Установить руками наклон подручника с φ=0÷30°, например, 20, как показано на фото.

- Закрепить его направляющую с помощью боковой гайки. Фиксируем абразивный круг станка гайкой фиксации.

- Далее рассчитать величину γ=α+φ, где α-требуемый угол заточки. Например: α=20°, φ =20°, γ=20+20=40°.

- Приложить установщик угла и по его шкале нанести метку угла 40°. По ней установить и зафиксировать высоту подручника. Уложить нож, совместить его с абразивной поверхностью.

- Вывернуть стопор вала, убрать установщик и аккуратно затачивать деталь.

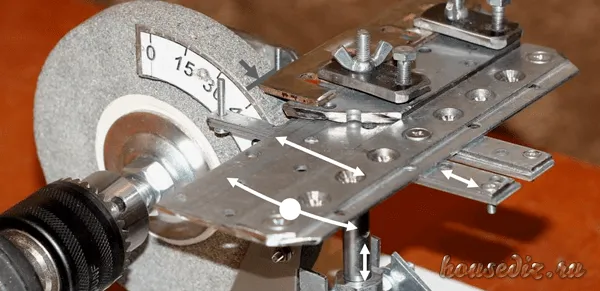

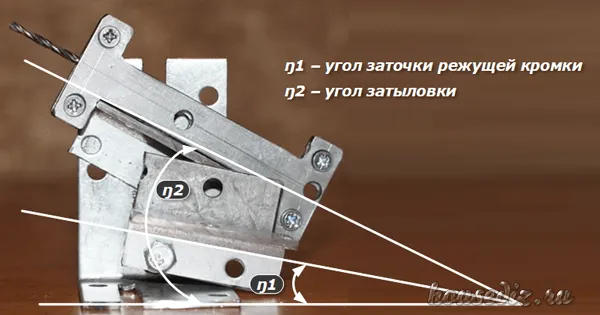

Как заточить сверло по металлу, используя боковую сторону наждачного диска

Главная задача теперь: обязательно выполнить регулировки, приводимые ниже.

Закрепить сверло в зажиме так, чтобы режущие кромки стали параллельны оси горизонту.

Установить подручник и выставить значения η1 и η2: задать углы заточки кромки и затыловки сверла. (Методика расчета приведена выше).

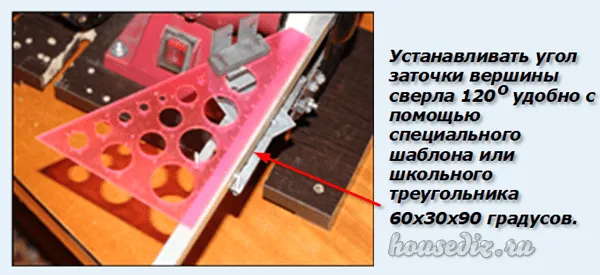

Установить направляющую зажима сверла под углом β/2 к оси вращения (в обычном случае — 600).

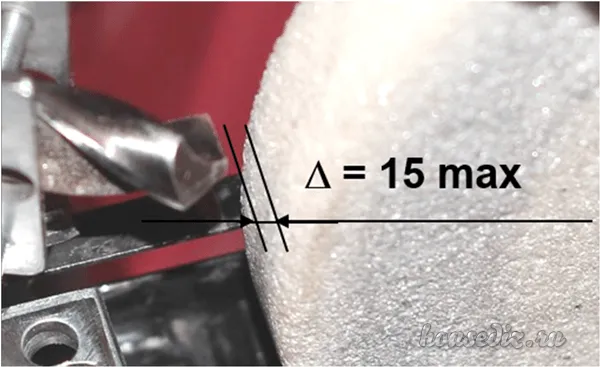

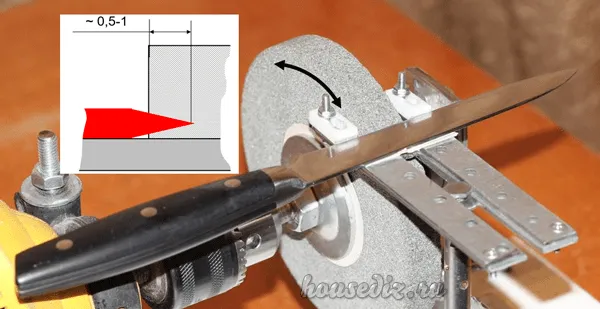

Установить направляющую так, чтобы кромка сверла была посередине абразива, а зазор Δ при заточке режущей грани и затыловке не превышал 15 мм.

На нижней полке направляющей заточить режущие кромки сверла и добиться их равных размеров с обеих сторон.

На верхней полке выполнить затыловку сверла. Добиться формирования однородной ленточки, т.е. равных по размерам и форме режущих кромок.

7 особенностей заточки бытовых инструментов на приспособлении

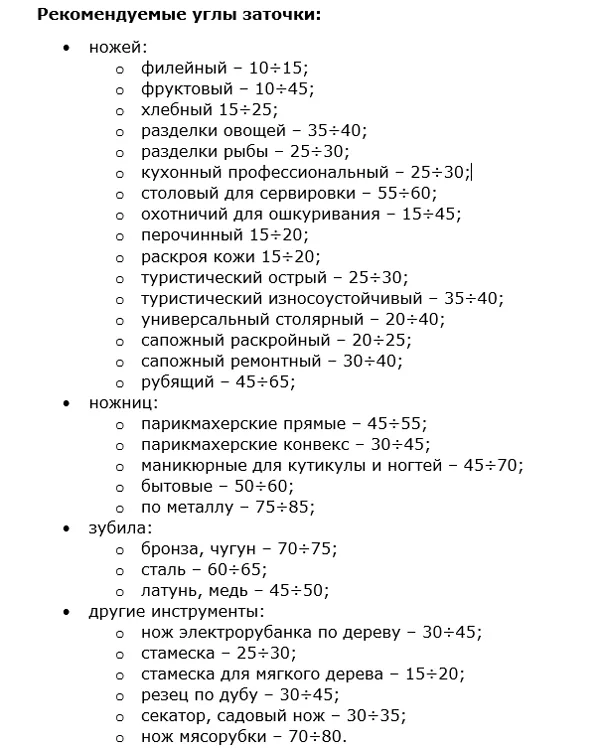

Углы заточки в градусах для разных материалов и инструмента

Заточка криволинейных лезвий на горизонтальном подручнике

Заточить криволинейное лезвие можно двумя способами:

- с использованием П-образной пластины, когда происходит формирование щели подобно промышленным электрическим точилам (допустим только при вращении абразивного круга по часовой стрелке);

- с фторопластовыми упорами, создающими с помощью канавок надёжный контакт лезвия с абразивным кругом (канавки образуются в процессе заточки и за счёт свойств фторопласта при многократной заточке долго сохраняют размеры).

Первый способ удобен при заточке инструмента из высокоуглеродистой стали.

Второй лучше подходит для кухонных ножей. Его преимущества:

- благодаря вращению точильного круга против движения часовой стрелки абразив движется от лезвия: получается меньше зазубрин;

- не требуется прижимать нож: усилие создается силой трения инструмента и круга. Поэтому обеспечивается максимально равномерная ширина следа заточки.

Шлифовка лезвия

Шлифовку рекомендуется проводить как процесс финишной операции. Хороший результат обеспечивает шлифовальная насадка. Поэтому следует повторить угол заточки и шлифовать его с помощью фторопластовых упоров.

Заточка прямолинейных лезвий

- Закрепить инструмент в зажиме так, чтобы лезвие было параллельно тыльной (опорной) стороне зажима: линии а и б равны.

- Застопорить точильный круг.

- Нанести на нем метку.

- Совместить лезвие с заточным кругом, перемещая шток, пластину подручника и зажим. При этом направляющая зажима должна быть параллельна оси вращения, а зазор между абразивным кругом и лезвием одинаков по всей его длине.

- Закрепить подручник и зажим.

- Расстопорить круг и приступить к заточке.

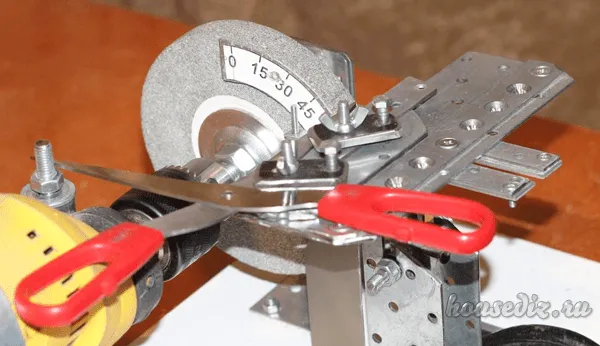

Особенности работы с ножницами

Утолщённое кольцо ручки не станет мешать заточке, если установить прокладку вполовину толщины кольца.

Виды заточек разных лезвий

Зубило и ножницы по металлу

Нож мясорубки и ручной прямой секатор

Для заточки садового секатора, сучкореза и иных инструментов с вогнутым лезвием необходимо с помощью твёрдого точильного камня или победитовой наплавки сверла по бетону соответствующим образом заправить абразивный круг.

Вместо фигурной шарошки заточного камня допустимо использовать диск от болгарки.

Как заточить сверло по металлу на торце дисковой шлифовальной насадки

Способ целесообразно использовать для сверл диаметром 3 мм и меньше. По этой же методике можно затачивать сверла на болгарке.

Порядок действий:

- Установить на направляющей сверла угол заточки кромки η1 и угол затыловки η2. (Нижняя полка должна быть сдвинута по отношению к верхней).

- Установить направляющую сверла под углом β/2 к шлифнасадке (практически 600).

- Закрепить направляющую сверла на подручнике на расстоянии от шлифнасадки, обеспечивающем, как при заточке режущей кромки, так и при затыловке, зазор Δ не более 15 миллиметров.

- Провести заточку режущих кромок и затыловку. Добиться одинаковых размеров кромок и формирования ленточки.

Альтернативные способы заточки сверла

Токаря профессионалы затачивают сверла руками без всяких приспособлений, используя четко сбалансированный наждачный круг и острый глаз, имея опыт и навык. Им не надо делать ни какой станок.

Оригинальную методику заточки сверл на наждаке с изношенной поверхностью демонстрирует в своем видео опытный наладчик автор Куликов.

На его канале имеется видеоролик по заточке маленьких сверл руками на бруске или наждачной бумаге. Для изготовления такого приспособления нужно в деревянной заготовке сделать отверстие для установки сверла с узлом его крепления винтами или болтами. Углы резания такой станок кондуктор сразу формирует правильно.

В качестве дополнения замечу, что им разработан и показан в видео способ исправления сломанных сверл на самодельном станке, где заточка выполняется руками без какого-либо приспособления.

Мелкие сверла диаметром до 2 мм удобно затачивать вручную на простом приспособлении типа Вишбон (Wishbone). Сделать его своими руками не составляет труда.

В интернете всегда есть информация и возможность выбора: можно найти популярные устройства и приспособления для заточки сверл различной конструкции заводского изготовления или сделанные своими руками.

При необходимости можете выбрать любой ряд самоделок , просто полагаясь на собственный вкус.

Так точат сверла на уголке.

Самодельный станок для сверл из механизма петли от двери.

Станок стойка для сверла промышленного производства: 2 модели.

Приспособа для сверл, сделанная своими руками из болта и гаек. Для ее изготовления понадобится сварочный аппарат.

Вариант приспособления для сверл, сваренный для небольшой болгарки.

Мастера затачивают сверла:

- на наждаке;

- болгарке (УШМ машинке);

- сверлильном станке;

- или просто руками.

Каким способом пользоваться именно вам – решайте сами. Я же подчеркну основные преимущества приспособления конструктора Г Кравченко:

- его довольно просто изготовить по чертежам из самых доступных материалов в домашних условиях;

- малое время для изготовления;

- экономия денег на приобретение дорогого промышленного станка;

- точное формирование граней и углов сверла за счет использования продуманных шаблонов и формул;

- возможность использования оснастки приспособления для правки сверл как на дрели, так и на самодельном или заводском точильном станке;

- многофункциональное назначение;

- компактность устройства.

К недостаткам самодельного приспособления для обработки сверл можно отнести:

- кажущуюся сложность процесса подготовки и настройки оснастки заточного станка. Но, использование шаблонов, таблиц и простые чертежи позволяют освоить навыки быстрой работы и заточить любое сверло до идеального вида;

- отсутствие в устройстве защитного кожуха. Однако сделать его своими руками весьма просто из подручных материалов. К тому же многие мастера стараются его не использовать и снимают даже с заводского точильного устройства. Работать предпочитают просто в защитных очках. Как правильно поступить – думайте самостоятельно.

В завершении статьи должен заметить: если у вас остались разные вопросы или советы, рекомендации по изготовлению или эксплуатации этого устройства, то вы можете задать их в комментарии. Ответ дам как я, так и мой друг – автор приспособления.

Как определить угол заточки цепи?

Угол заточки цепи определяется как угол между рабочей поверхностью зубьев цепи и ее продольной осью. Он может быть различным для разных типов цепей и зависит от конкретной модели цепи.

Для большинства цепей, включая цепи для бензопил, угол заточки составляет 30 градусов. Однако некоторые цепи, такие как цепи для резки металла, могут иметь другой угол заточки.

Если у вас есть инструкция по эксплуатации для вашей цепи, вы можете найти информацию о ее угле заточки в этой инструкции. Если у вас нет инструкции, вы можете обратиться к производителю цепи или к продавцу, чтобы узнать информацию о ее угле заточки.

Также существуют специальные инструменты для заточки цепей, которые могут помочь определить угол заточки и правильно затачивать цепь. Если у вас нет опыта в заточке цепей, лучше обратиться к профессионалам, чтобы избежать повреждения цепи или инструмента.

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.